научно-практический

журнал

Новости редакции

Дорогие читатели! Представляем вам первый номер 2026 г., в котором мы собрали ряд интересных материалов, посвященных вопросам современной логистики.

Рады представить вам итоговый выпуск журнала в 2025 г. и сообщаем, что «ЛОГИСТИКА» открывает новую страницу своего развития, начиная сотрудничество с Фондом «Кристалл роста», а значит, информационная насыщенность издания изменится в качественно лучшую сторону.

Дорогие читатели! Рады представить вам одиннадцатый выпуск журнала в 2025 г. В номере много актуальных и полезных материалов, которые, надеемся, не останутся без внимания.

Статья недели:

ФОТО НЕДЕЛИ

ЦИТАТЫ

Рубрика:СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Пять ошибок этикетирования

Максим Нестеров, Андрей Стариков1 / 2018 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Мини-склад класса «А» ‒ отличная идея для вашего бизнеса!

1 / 2018 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИМИНИ-СКЛАД КЛАССА «А» – ОТЛИЧНАЯ ИДЕЯ ДЛЯ ВАШЕГО БИЗНЕСА!

Компания COMITAS — системный интегратор в сфере складской логистики — предлагает комплексное решение: от строительства капитального здания до пуско-наладки современных автоматизированных систем хранения.

Еще недавно фраза «built-to-suite» в формате небольших складов вызывала улыбку у игроков складского рынка, пока проблема нехватки качественных, но небольших складских помещений многоуровневого хранения, или мини-складов класса «А», не стала настолько острой. Действительно, если обратиться к аналитическим обзорам, можно прийти к неутешительному выводу: сегодня в России существует значительный перекос в сторону формата Big Box. Порядка 75% качественных складских площадей приходится именно на этот формат, оставшийся процент занимают небольшие склады, среди которых качественными можно признать примерно 5%. В то же время, если обратиться к опыту западного рынка индустриальной недвижимости, то можно увидеть совершенно другую статистику: доля складов формата Big Box в Европе составляет не более 35%, все остальное ‒ это складские здания небольшого формата площадью до 3 тыс. м2 , построенные «под клиента».

Почему же в России сложилась такая ситуация? Связано это прежде всего с тем, что в нашей стране складское строительство развивалось стихийно, девелоперы в первую очередь старались удовлетворить потребности крупных международных компаний и активно развивающихся отечественных ритейлеров. Сколько бы значимых конференций складской отрасли ни посетил опытный наблюдатель, из года в год почти всегда он слышит одно и то же: на рынке по-прежнему не хватает качественных складов небольшого формата (до 5 тыс. м2), а в последнее время спикеры ставят более высокую планку ‒ потребителя не устраивает просто складское здание, нужно решение, заточенное под внутренние складские процессы заказчика.

Почему же в России сложилась такая ситуация? Связано это прежде всего с тем, что в нашей стране складское строительство развивалось стихийно, девелоперы в первую очередь старались удовлетворить потребности крупных международных компаний и активно развивающихся отечественных ритейлеров. Сколько бы значимых конференций складской отрасли ни посетил опытный наблюдатель, из года в год почти всегда он слышит одно и то же: на рынке по-прежнему не хватает качественных складов небольшого формата (до 5 тыс. м2), а в последнее время спикеры ставят более высокую планку ‒ потребителя не устраивает просто складское здание, нужно решение, заточенное под внутренние складские процессы заказчика.

Сегодня многие компании проявляют интерес к формату небольших складских зданий, что обусловлено развитием производственных и логистических предприятий, которым на своей территории необходим минисклад класса «А». Компания COMITAS предложила рынку собственное, новое комплексное решение: быстровозводимое, недорогое капитальное складское здание, каждый сантиметр площади которого используется максимально под хранение товара. COMITAS предлагает построить здание с назначением именно капитального сооружения, с прохождением государственной экспертизы проектной документации, которое можно зарегистрировать в кадастре.

Технология самонесущего склада от COMITAS появилась как результат более чем 10-летней работы компании в сфере складского стеллажного оборудования и металлоконструкций. За эти годы компания решала самые сложные задачи по обустройству складов своих клиентов надлежащим стеллажным оборудованием. И часто это был компромисс между тем, что хотелось клиенту, и ограничениями, создаваемыми характеристиками самого помещения, т.к. классическое складское здание не дает возможности использовать всю его площадь для хранения товара. Так родилась идея пойти от внутренней логистики склада к зданию, а не наоборот. Компания COMITAS предложила эффективное решение, где всей несущей конструкцией является усиленная стеллажная система, которая позволяет максимально эффективно использовать территорию застройки, что особенно актуально при ее ограниченной площади или высокой стоимости земли. Также важны и кратчайшие сроки строительства ‒ 90 дней. Сегодня удовлетворить все требования клиентов может только технология самонесущего склада от COMITAS, сама логика которого предполагает сначала проектирование внутренней логистики клиента: расстановку стеллажей, наложение на это решение складского оборудования (создание идеального макета функционирования склада), и только после этого ‒ оформление полученного макета в виде здания (с использованием ограждающих конструкций).

Основные отличия мини-складов класса «А» COMITAS от стандартных складов класса «А» заключаются в отсутствии определенного шага колонн (24×12) и ограничений по высоте хранения (12 м). На самонесущем складе нет такого понятия, как «шаг колонн», как, впрочем, и самих колонн. Высота хранения на таком складе не ограничивается 12 м и в зависимости от пожеланий заказчика может быть больше. Кроме того, самонесущий склад можно растягивать в трех плоскостях, и это будет не пристройка, а достройка склада по длине, ширине и – внимание! ‒ по высоте.

Предвосхищая все вопросы, отметим, что технология никак не ограничивает использование самонесущего склада COMITAS: на нем можно хранить любой тип продукции при любых температурных режимах, используя любое складское оборудование. Для большей эффективности обработки и хранения грузов можно применять самые разные современные решения, например гравитационные стеллажи, радио-шаттлы, конвейерные и сортировочные линии, краны-штабелеры.

COMITAS также является партнером таких ведущих мировых производителей оборудования для интралогистики, как Interroll (глобальный производитель компонентов и оборудования для систем интралогистики: конвейерные ролики, барабанные моторы, конвейерные системы и т.д.), ICAM (итальянский производитель автоматизированных шкафов хранения) и складской техники Still.

Использование гравитационных стеллажей для палет позволит увеличить плотность хранения в два раза за счет сокращения межстеллажных проходов в обычном складе или при необходимости сократить арендуемую площадь во столько же раз ‒ вот вариант оптимизации расходов на аренду. Если говорить о температурном складе, то к этому прибавляются еще и эксплуатационные, коммунальные расходы, расходы на электроэнергию. Скорость обработки груза также возрастает, причем эффект от применения гравитационных стеллажей может составить до 70% от общего времени. Увеличение количества отгружаемых машин, сокращение ошибок при загрузке ‒ все это можно выполнить, поставив блок гравитационных стеллажей перед доками.

Применение коробочной гравитации, встраиваемой во фронтальные стеллажи, позволит также сократить время, затрачиваемое сотрудниками на перемещение. Количество SKU в секции можно увеличить в 10 раз, что, безусловно, отразится на скорости комплектации заказа.

Радио-шаттлы решают сразу две важные задачи: во‑первых, увеличивают плотность хранения и, во‑вторых, минимизируют работу погрузочной техники, а значит, снижают влияние человеческого фактора, убирая персонал из проходов.

Конвейеры в сочетании с гравитационными стеллажами позволяют в разы увеличить скорость подбора и обработки грузов. В недалеком будущем это станет основным конкурентным преимуществом любой компании, где присутствует обработка и хранение грузов. При такой компоновке можно достичь уровня комплектации заказа до 1 тыс. коробов в час. Применение и оснащение гравитационных стеллажей Pick-byLight позволит сократить количество ошибок до 0,04%.

Сортировочные линии на основе конвейера, или ленточные сортеры (Crossbelt conveyors), позволят автоматически сортировать потоки груза по маршрутам без ошибок и без применения ручного труда. Использование универсальных автоматизированных шкафов для большого количества SKU на ограниченном пространстве позволяет существенно сократить издержки и увеличить прибыль за счет автоматизированного хранения продукции логистических терминалов, перерабатывающих предприятий, ритейл-проектов.

Мы подбираем оптимальные решения под потребности наших заказчиков и реализуем их в кратчайшие сроки.

Одним словом, можно построить самонесущий склад по технологии COMITAS, оснастить его передовыми технологиями по автоматизации хранения и передвижения грузов внутри склада и сэкономить значительные средства, которые вы можете направить на развитие вашего бизнеса!

Мини-склад класса «А» от COMITAS ‒ не просто усиленная стеллажная система, обшитая сэндвич-панелями. Данный проект был разработан совместно с ЦНИИСК им. В. А. Кучеренко, являющимся автором многих ГОСТов и СНиПов строительных конструкций. Были проведены сложные совместные расчеты (в том числе на случай потери устойчивости нескольких рам одновременно), пройдены специальные испытания, в результате которых компания COMITAS получила официальное заключение о том, что ЦНИИСК им. В. А. Кучеренко рекомендует самонесущий склад по проекту компании COMITAS для строительства складских зданий. Проекты были отдельно рассчитаны по всем типам стеллажных конструкций: фронтальные, глубинные (набивные), консольные и мезонины.

Основные характеристики склада COMITAS:

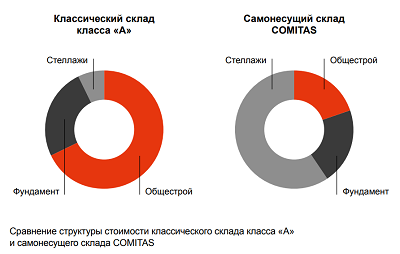

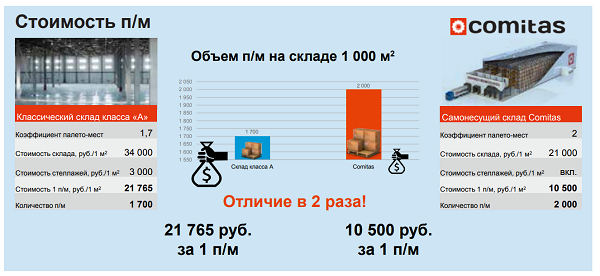

■ емкость самонесущего склада на 30% больше, чем в классическом исполнении;

■ стоимость возведения здания ‒ 21 тыс. руб./м2 , не зависящая от масштаба строительства;

■ коэффициент палето-мест 1:2 в сравнении с классическим складом, при этом стоимость палето-места такого склада становится дешевле в 2 раза, чем стоимость в классическом складе;

■ конструктивные элементы взаимозаменяемы, а это значит, что срок службы не ограничен;

■ срок строительства ‒ 90 дней;

■ склад можно разобрать, перевезти и собрать на новом месте.

Технология транспортировочных карманов от «Кнапп» на службе у онлайн-ритейла

1 / 2018 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

ТЕХНОЛОГИЯ ТРАНСПОРТИРОВОЧНЫХ КАРМАНОВ ОТ «КНАПП» НА СЛУЖБЕ У ОНЛАЙН-РИТЕЙЛА

Компания «Кнапп» поддержала ведущий интернет-магазин модной одежды «АСОС», внедрив технологию сортировки на основе транспортировочных карманов в берлинском распределительном центре. «АСОС» воспользовался услугами компании «Кнапп» и ее германского филиала «Дюркопп Фёрдертехник» (Dürkopp Fördertechnik) уже во второй раз после успешной установки оборудования в британском распределительном центре в Барнсли, Саут-Йоркшир.

В основе технического решения «Кнапп» для электронной коммерции лежит автоматизированная складская система OSR Shuttle, обеспечивающая необходимую приспосабливаемость под часто меняющийся ассортимент товаров и безошибочный отбор товаров с помощью рабочих станций Pick-it-Easy. «Кнапп» предлагает комплексное решение задачи сортировки с использованием транспортировочных карманов и систем перемещения товаров на вешалках. В каждом транспортировочном кармане достаточно места для всех изделий, которые могут поместиться в сумку для покупок, что является идеальным решением для ассортимента продукции «АСОС».

Матричная система сортировки

Система сортировки на основе транспортировочных карманов является уникальной благодаря алгоритму, с помощью которого случайным образом отобранные товары сортируются в точной последовательности. Товары, упакованные в сложенном виде, и товары на вешалках собираются и группируются на одной из 200 станций упаковки в точной последовательности для отправки.

«На станциях упаковки мы только указываем товары, относящиеся к одному индивидуальному заказу, для сбора из карманов. После заполнения предыдущей упаковки поступает следующий заказ. Выбор оптимальных технологических маршрутов для всех процессов обеспечивает снижение затрат и оптимизацию транзитного времени, что крайне важно для компаний, занимающихся электронной коммерцией», – отмечает Хаймо Робош (Heimo Robosch), заместитель председателя правления «Кнапп АГ» (KNAPP AG), говоря о преимуществах данного решения.

Рост в индустрии моды и потребительских товаров

Бум электронной коммерции приносит свои плоды компании «Кнапп» – торговля в Интернете демонстрирует существенный рост во всех секторах, в отдельных из них он превышает 70%. «Кнапп» также отмечает существенный рост в индустрии моды и потребительских товаров. В сотрудничестве со своим германским филиалом «Дюркопп Фёрдертехник» «Кнапп» сосредоточивает усилия на решениях, помогающих достичь высокой пропускной способности и строгого соблюдения технологической последовательности.

Из каких параметров складывается качество склада

Анна Сорокина12 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Анна Сорокина,

директор по аренде и маркетингу Radius Group

ИЗ КАКИХ ПАРАМЕТРОВ СКЛАДЫВАЕТСЯ КАЧЕСТВО СКЛАДА

Какой пол считать самым надежным? Сколько инженерных узлов необходимо, чтобы обеспечить высокий уровень пожарной безопасности? Можно ли определить «на глаз», насколько качественно построен склад и что дают арендаторам энергоэффективные технологии? В настоящей статье мы постараемся дать ответы на каждый из этих вопросов.

Арендаторы складов очень часто стремятся снять качественный объект за приемлемые деньги. И если с деньгами все ясно, то «качество склада» является понятием весьма неоднозначным. В этой статье мы постарались выделить некоторые моменты, способные оказать непосредственное влияние на интегральное восприятие качества складского объекта.

Прежде всего необходимо понимать, что применительно к складу понятие «качество» субъективно. Несомненно, можно объективно разделить складские помещения на качественные в зависимости от уровня исполнения строительных работ, но это лишь один параметр для оценки того, насколько хорош тот или иной объект.

Компании из разных сфер бизнеса, с различными бюджетами, интенсивностью операций и географией деятельности будут по-разному определять качество склада. Оценка складских помещений также может отличаться в зависимости от типа владения: если компания рассматривает аренду на очень длительный срок или планирует покупку, то требования к качеству склада, как правило, будут выше, чем в случае краткосрочной аренды.

Правильнее будет оценивать операционное решение на конкретном складе применительно к задачам компании-пользователя, и качество склада в таком случае будет определяться его удобством, эффективностью, сбалансированностью рисков и общими затратами. Ниже мы обозначили ключевые параметры, на которые нужно обращать внимание при оценке качества складского помещения.

Размещение объекта

Первый важный параметр при подборе склада ‒ это его локация. Очевидно, что склад должен иметь оптимальное расположение относительно цепи поставок компании. Размещение распределительного центра (РЦ) слишком далеко от поставщиков или сети дистрибуции скажется на логистических затратах: доставка товара будет медленной, а транспортные расходы – высокими, появится необходимость увеличивать объемы хранения и использовать помещения большей площади. Как следствие, увеличатся расходы на аренду и иные операционные затраты, а также потребуется набор дополнительного персонала.

Помимо расположения, важным фактором является доступность и удобство подъездов к объекту. Чем проще добраться до РЦ, тем быстрее и с меньшими проблемами товар будет попадать на склад и отгружаться с него. В противном случае снижается эффективность склада и уровень сервиса на следующих этапах цепей поставок. Если, например, к парку ведет плохая дорога, являющаяся к тому же единственным въездом на объект, возникают риски из-за потенциального сбоя или прекращения отгрузок.

Расположение склада также тесно связано с наличием трудовых ресурсов. Например, в Подмосковье стоимость работы складского персонала в зависимости от района и близости к Москве может отличаться на 10‒20%. Достаточно высоки зарплаты складских работников на западе и юго-западе Подмосковья, на востоке же услуги персонала стоят дешевле всего. Южное и северное направления в этом отношении более сбалансированы. Кроме того, стоит обращать внимание и на квалификацию персонала. Удачным можно считать расположение складского комплекса, позволяющее не только привлечь опытных профессионалов из крупных близлежащих городов на должности высшего и среднего руководства, но также иметь доступ к недорогой рабочей силе на позиции, например, кладовщиков и комплектовщиков. Затраты на трансфер для сотрудников также напрямую зависят от месторасположения складского комплекса.

Функциональные характеристики

К функциональным характеристикам склада относятся такие параметры, как сетка колонн, рабочая высота склада, нагрузки на пол, количество и тип погрузочных ворот, глубина здания, уровень освещения и др. Использовать большинство из них для сравнения качества сложно. Во-первых, почти все современные склады класса А обладают схожими параметрами. Во-вторых, для разных компаний важны различные характеристики. Однако можно выделить три основных элемента, на которые стоит обратить внимание независимо от специфики бизнеса компании-пользователя: пол, система пожаротушения и доковое оборудование. Плохое качество именно этих элементов ведет к увеличению операционных затрат и расходов на ремонт, может повлиять на эффективность склада и привести к убыткам или упущенной выгоде.

К функциональным характеристикам склада относятся такие параметры, как сетка колонн, рабочая высота склада, нагрузки на пол, количество и тип погрузочных ворот, глубина здания, уровень освещения и др. Использовать большинство из них для сравнения качества сложно. Во-первых, почти все современные склады класса А обладают схожими параметрами. Во-вторых, для разных компаний важны различные характеристики. Однако можно выделить три основных элемента, на которые стоит обратить внимание независимо от специфики бизнеса компании-пользователя: пол, система пожаротушения и доковое оборудование. Плохое качество именно этих элементов ведет к увеличению операционных затрат и расходов на ремонт, может повлиять на эффективность склада и привести к убыткам или упущенной выгоде.

Что касается пола склада, здесь важно обращать внимание на допустимые нагрузки, показатели ровности, а также качество фундаментов и «пирога» пола. Оптимальной является нагрузка 7‒7,5 т/м2 – она позволяет совершать операции на складе с использованием практически любой складской техники и хранить палеты весом до тонны на 6‒7 ярусах стеллажей. Меньшая допустимая нагрузка при аналогичном хранении может привести к проблемам с полом (вызвав необходимость в его дорогостоящем ремонте), а также деформации стеллажных конструкций и, соответственно, создать угрозу безопасности персонала и сохранности товара. Правильная конструкция плиты и бетон высокого качества обеспечивают очень прочный пол, который не будет деформироваться, крошиться на швах или трескаться после установки стеллажей и в ходе интенсивных операций на складе. Пол на плохо подготовленных фундаментах почти всегда требует частых ремонтов, которые не только увеличивают затраты на склад, но и делают часть помещений временно непригодными или небезопасными для использования. Именно пол является той частью склада, которая более всего влияет на эксплуатационные качества объекта и при изготовлении которой экономия неуместна. Например, пол, изготовленный по технологии Permaban, предполагает дополнительную стабилизацию грунта под фундаментами и использование плиты пола большей толщины. Это позволяет сделать его устойчивым даже к очень высоким нагрузкам и интенсивному движению техники. Ровность таких полов соответствует стандарту FM2 Special, что позволяет без дополнительной доработки поверхности использовать технику при узкопроходной технологии стеллажного хранения.

Качество системы пожаротушения напрямую влияет на риски компании, а также на ее прямые затраты и убытки. На этот фактор особенное внимание обращают иностранные компании, поскольку качество пожаротушения связано с размером страховой премии и часто регулируется корпоративными стандартами. Для многих пользователей достаточным является наличие в складе спринклеров ESFR‑25, но мало кто обращает внимание на качество соответствующей инфраструтуры ‒ наличие резервуаров необходимого объема, мощной насосной группы и соответствующее сечение пожарного водопровода. От качества системы пожаротушения также зависит, потребуются ли дополнительные инвестиции, например, в оборудование систем для межстеллажного пожаротушения.

Наиболее интенсивно используемый элемент склада – погрузочные ворота. Их активная работа неизбежно ведет к периодическим поломкам. Однако доки высокого качества от поставщика с хорошей сервисной службой будут и ломаться реже, и ремонтироваться быстрее. Если склад высокооборачиваемый и под отгрузку одномоментно используется максимальное количество доков, выход из строя даже 1‒2 ворот может стать для начальника склада настоящей катастрофой.

Качество строительства

Этот параметр является наиболее понятным при оценке качества складского помещения в целом. Отчасти его можно определить невооруженным глазом – стоит лишь посмотреть, как выглядит склад: плотно ли подогнаны сэндвич-панели, хорошо ли заделаны стыки и швы, свисают ли с потолка провода непонятного назначения, есть ли выбоины или трещины в полу и в стенах, работают ли лампы и другое оборудование, есть ли следы протечек и др. Чем аккуратнее выглядит склад, тем качественнее он был построен и тем меньше расходов потребует от пользователя на приведение его в рабочее состояние для начала операций.

Вместе с тем при строительстве производится очень много работ, некачественное выполнение которых может проявиться уже после начала деятельности на складе. Это в большей степени относится к основным конструктивным элементам здания: каркасу, полам и перекрытиям. Ошибиться с оценкой в этом плане очень просто, особенно тем компаниям, которые никогда ранее не арендовали и не покупали склад или делают это крайне редко. Самое простое решение – это посмотреть на качество существующих и уже какое-то время находящихся в эксплуатации складов будущего арендодателя или продавца. Если склад при интенсивной работе сохраняет свои лучшие качества, то, скорее всего, рассматриваемый вами объект действительно надежный.

О высоком качестве строительного объекта могут говорить международные «зеленые» сертификаты (BREEAM, LEED). При подобной сертификации учитываются особые требования к организации работ на стройплощадке. Да и сам факт того, что собственник или застройщик сертифицирует здание по международным стандартам, косвенно свидетельствует о его внимании к параметрам и качеству здания.

Энергоэффективность

Энергоэффективность

Применение энергоэффективных технологий и оборудования на складе важно для любого пользователя, поскольку это снижает расходы на коммунальные услуги. Данный фактор может быть критичным для арендаторов, которые ведут интенсивные круглосуточные логистические операции, так что коммунальные платежи составляют существенную часть их бюджета. Качественное энергоэффективное оборудование, как правило, имеет долгий срок службы. Хорошим примером в данном случае является освещение. Качественные диодные светильники не просто обеспечивают снижение расходов на электроснабжение до 50% относительно люминесцентных ламп и до 25% по сравнению с более дешевыми светодиодными аналогами, но и служат в 2–3 раза дольше, чем последние. Таким образом, сэкономить получается не только на коммунальных услугах, но и на эксплуатации.

Управляющая команда

Данный параметр многие компаниипользователи игнорируют при выборе склада. Вместе с тем в случае аренды наличие хорошей управляющей команды в складском комплексе – несомненный плюс. Если на складе работает профессиональная управляющая компания, это означает, что здания и инженерные сети обслуживаются должным образом и дольше остаются исправными. К сожалению, даже при самом аккуратном ведении складских операций на складе неизбежны периодические повреждения или поломки, что требует текущего ремонта. Наличие инженеров или других специалистов на объекте позволяет устранить неполадки в короткие сроки и быстрее восстановить работу на складе.

Как отмечалось ранее, понятие «качество» применительно к складскому помещению может отличаться в зависимости от требований самого арендатора. Тем не менее наличие или отсутствие перечисленных параметров позволяет компании сделать выбор в пользу склада, который обеспечит надежный фундамент для эффективных логистических операций.

Эффективность и комфорт ‒ точное попадание в цель

12 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

УЗКОПРОХОДНЫЕ ШТАБЕЛЕРЫ STILL СЕРИИ MX-X ХОРОШО ЗАРЕКОМЕНДОВАЛИ СЕБЯ У ИЗВЕСТНОГО ПОСТАВЩИКА ЛОГИСТИЧЕСКИХ УСЛУГ

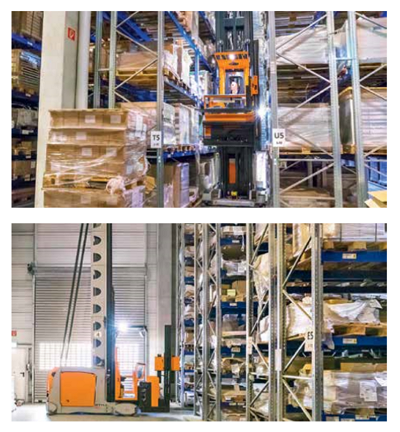

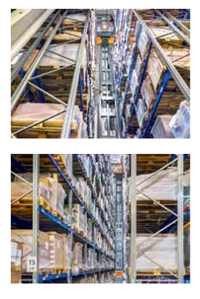

Новые узкопроходные штабелеры STILL серии MX-X обладают высокой эффективностью и просты в использовании — это было подтверждено во время тест-драйва высотных штабелеров STILL в компании Gebrüder Schuon Logistik GmbH. Испытания проводились с декабря 2016 г. и подтвердили, что данная модель позволяет оптимально использовать складские площади, обеспечивает высокую гибкость и эффективность при работе с грузами, а высокий уровень комфорта, созданный для работы оператора, не вызывает никаких нареканий.

Успешное ведение бизнеса поставщиком логистических услуг ‒ компанией Schuon из Хайтербаха в Шварцвальде ‒ основывается не только на отлаженных логистических процессах, но и на способности компании быстро реагировать на постоянно меняющиеся условия производства и спроса. «Чтобы сохранять гибкость в нашей работе, нам прежде всего необходимо складское оборудование, отвечающее определенным требованиям, ‒ говорит владелец и исполнительный директор компании Хорст Шуон. ‒ Благодаря новому узкопроходному штабелеру STILL MX-X мы максимально расширили наши возможности, обеспечив при этом более высокую производительность».

Компании STILL и Schuon связывает многолетнее сотрудничество. Гамбургский эксперт в области интралогистики не только установил в пристроенном складском помещении стеллажную систему высотой 17,2 м с 30 рабочими коридорами и местами для 65 000 палет, но также обеспечивает полный комплекс обслуживания парка погрузчиков логистического оператора в течение многих лет. «Мы гордимся нашим многолетним и доверительным сотрудничеством с компанией Schuon, в результате которого нам прекрасно знакомы происходящие в компании процессы и вытекающие из них задачи, ‒ объясняет Томас А. Фишер, руководитель департамента продаж, маркетинга и сервиса (CSO) компании STILL GmbH. ‒ Наша новая серия узкопроходных штабелеров MX-X создавалась с учетом жестких требований, предъявляемых поставщиками логистических услуг. Для этого мы провели испытания концептуальных моделей наших погрузчиков для комплектования заказов, увеличив возможности оптимизации».

Компании STILL и Schuon связывает многолетнее сотрудничество. Гамбургский эксперт в области интралогистики не только установил в пристроенном складском помещении стеллажную систему высотой 17,2 м с 30 рабочими коридорами и местами для 65 000 палет, но также обеспечивает полный комплекс обслуживания парка погрузчиков логистического оператора в течение многих лет. «Мы гордимся нашим многолетним и доверительным сотрудничеством с компанией Schuon, в результате которого нам прекрасно знакомы происходящие в компании процессы и вытекающие из них задачи, ‒ объясняет Томас А. Фишер, руководитель департамента продаж, маркетинга и сервиса (CSO) компании STILL GmbH. ‒ Наша новая серия узкопроходных штабелеров MX-X создавалась с учетом жестких требований, предъявляемых поставщиками логистических услуг. Для этого мы провели испытания концептуальных моделей наших погрузчиков для комплектования заказов, увеличив возможности оптимизации».

Склад эксперта по логистике на 140 000 палето-мест и 80 000 отсеков для комплектования заказов рассчитан на максимальную рентабельность. Компания Schuon реализует широкий круг задач в складском секторе, имея в общей сложности 120 сотрудников в главных офисах в Хайтербахе и в Ленгвиле (Швейцария).

Склад эксперта по логистике на 140 000 палето-мест и 80 000 отсеков для комплектования заказов рассчитан на максимальную рентабельность. Компания Schuon реализует широкий круг задач в складском секторе, имея в общей сложности 120 сотрудников в главных офисах в Хайтербахе и в Ленгвиле (Швейцария).

Узкопроходные штабелеры MX-X используются в компании Schuon для обслуживания верхнего ряда стеллажей в главном складском помещении. С помощью механизма дополнительного подъема погрузчики могут без усилий поднимать грузы на высоту до 18 м. При этом для увеличения скорости захвата груза можно одновременно задействовать механизмы главного и дополнительного подъема. В целях обеспечения не только безопасности обработки грузов, но и ускорения процесса комплектования заказов узкопроходный штабелер MX-X оснащен новой системой стабилизации груза ALS – такой же, которая установлена на ричтраках серии FM-X. Гидравлическое управление помогает устранить колебания в мачте при загрузке и выгрузке грузов. Это позволяет осуществлять интеллектуальное управление скоростью и глубиной выдвижения грузов. В дополнение к равномерной глубине укладки грузов достигается увеличение объема их обработки в ходе укладки и выемки на 5%.

Schuon отгружает до 20 000 заказов в неделю, для этого необходима эффективность и оперативность. С ростом интернет-торговли сотрудникам все чаще приходится комплектовать небольшие по объему партии вместо полных палет. Узкопроходный штабелер MX-X показывает хорошие результаты благодаря значительно улучшенной эргономике. Например, кабина оператора стала больше, а вибрации уменьшились, поэтому оператор может работать, не испытывая усталости, и увеличить частоту забора грузов при комплектовании. Новая конструкция механизма поворотных выдвижных вил не только улучшила устойчивость механизма дополнительного подъема, но и позволила сократить на 40 мм расстояние между кабиной и краем палеты, а функция наклона позволяет оператору уменьшить дистанцию при захвате груза с полки.

Поскольку для быстрого комплектования решающей является, в частности, скорость захвата грузов, одновременное использование механизмов главного и дополнительного подъема существенно повышает эффективность работы. «С новым MX-X мы можем быстрее подъехать к стеллажу и после забора одним плавным движением быстрее переместить палету в передаточный пункт», ‒ говорит Хорст Шуон. Повышенная устойчивость поворотных выдвижных вил и более плавное боковое выдвижение также обеспечивают безопасную обработку грузов, чувствительных к повреждениям.

«Сложные условия эксплуатации у логистического оператора Schuon показали, что с нашей новой концептуальной моделью узкопроходного штабелера мы попали в самую точку и идеально соответствуем требованиям суперсовременного складского хранения. Таким образом, новые узкопроходные штабелеры STILL MX-X отличаются оптимальным сочетанием высокой производительности обработки грузов и эргономики, что приносит ощутимую выгоду таким клиентам, как Schuon», ‒ подытожил Томас А. Фишер.

Официальный сайт компании STILL – www.still.ru

Новые пути в продовольственной онлайн-торговле

12 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

НОВЫЕ ПУТИ В ПРОДОВОЛЬСТВЕННОЙ ОНЛАЙН-ТОРГОВЛЕ

Новые технологии значительно повлияли на процесс совершения покупок: тенденция заказывать товары через Интернет затронула практически все отрасли торговли, и продовольственный сектор – не исключение. Главная сложность работы ритейлеров с продуктами питания состоит в том, что кроме оптовых поставок в филиалы необходимо дополнительно обрабатывать небольшие заказы (и основная роль в этом случае отводится поштучному комплектованию товара). Более того, клиенты хотят получить свой заказ как можно скорее – желательно в тот же день.

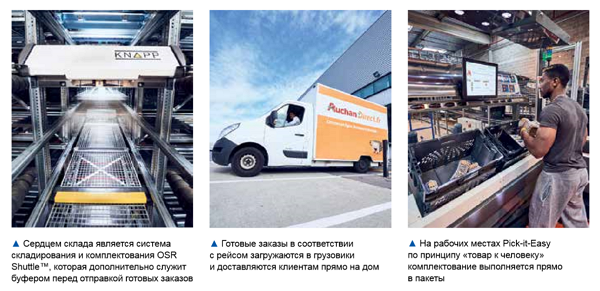

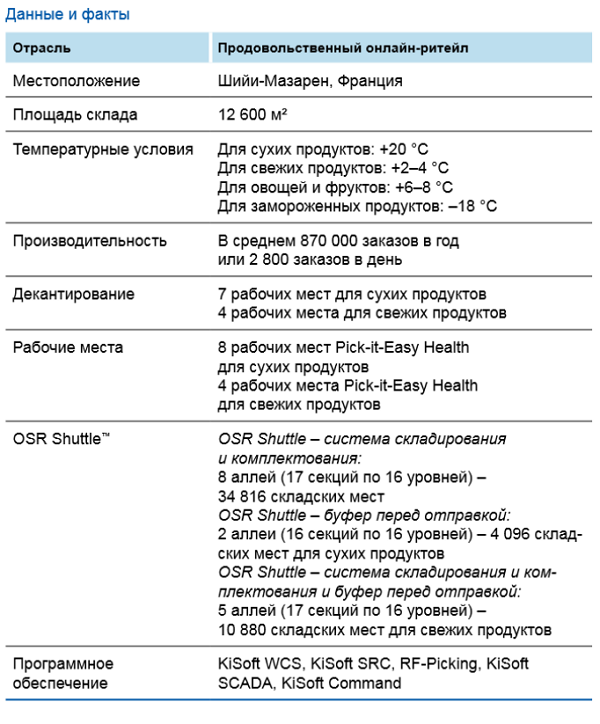

Передовой опыт AuchanDirect.fr

AuchanDirect.fr является дочерним предприятием французской продуктовой компании Auchan, специализирующимся на онлайн-торговле продуктами питания. Компания приняла решение о сотрудничестве с KNAPP в сфере логистики нового дистрибуторского цент ра. В этом году с успехом было запущено в эксплуатацию интралогистическое оборудование в городе Шийи-Мазарен, расположенном недалеко от Парижа.

Перед Auchan стояла задача по обработке заказов в течение 24 ч при гарантии своевременных доставок своим клиентам, живущим в районе Парижа. С помощью решения E-Grocer, специально разработанного для продуктового онлайн-ритейла, заказы через Интернет обрабатываются эффективно и быстро.

Оптимальное решение для электронной коммерции

Оптимальное решение для электронной коммерции

В трех разных температурных зонах сухие и свежие продукты, а также овощи и фрукты комплектуются для конечного потребителя прямо в пакеты. OSR Shuttle предоставляет артикулы со средней и медленной оборачиваемостью, которые затем особенно эргономично комплектуются. Комплектование быстрооборачиваемого товара выполняется прямо с полочных или гравитационных стеллажей. E-Grocer комбинирует автоматические и ручные решения таким образом, что заказы клиентов обрабатываются оптимально.

Маршрут через склад

В зоне приемки выполняется оприходование поступивших артикулов, которые затем транспортируются в соответствующую складскую зону. Штабели пустых транспортных контейнеров автоматически разбираются, и в каждый помещается виниловый пакет (упаковка в пакеты). Для комплектования быстрооборачиваемых сухих и свежих продуктов имеются палетный склад и склад с гравитационными стеллажами.

За счет консолидации партий товаров оптимизируются время и маршрут, необходимые для комплектования ходовых продуктов.

OSR Shuttle обеспечивает компактное и эффективное хранение контейнеров: производственная система складирования и комплектования в правильной последовательности предоставляет ресурсные контейнеры на примыкающие рабочие места линейки Pick-it-Easy Health для комплектования по принципу «товар к человеку». Интерфейс пользователя оформлен в ключе концепции управления easyUse и направляет сотрудников в процессе сбора заказов. Система световых сигналов распознает ошибки при комплектовании.

Комплектование овощей и фруктов выполняется из полочных стеллажей напрямую в транспортные контейнеры. Для этого они разгружаются из OSR Shuttle и транспортируются в зону комплектования. После укомплектования соответствующего транспортного контейнера артикулами он направляется в OSR Shuttle для промежуточного хранения. Для ассортимента сухих продуктов предназначена отдельная шаттловая система, которая используется в качестве буфера перед отправкой.

Готовые заказы размещаются на промежуточное хранение. После того как подготовлены все заказы для одного рейса, контейнеры автоматически выгружаются из OSR Shuttle в зоне для свежих продуктов или из OSR Shuttle, который служит буфером для сухих продуктов перед отправкой, затем груз автоматически штабелируется. Штабелирование выполняется в обратном разгрузке транспортного средства порядке, что делает доставку товара еще эффективнее.

Подходы к выбору оборудования в складской интралогистике

Константин Рахилин, Евгений Сафронов, Александр Чеканов11 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

В статье приводится краткая история появления и развития оборудования для интралогистики и изложены общие подходы для выбора оборудования и оценки эффективности решения.

Ключевые слова. Интралогистика, логистика, складская логистика, материальные потоки, вилочные погрузчики, палета, конвейерные системы, методика выбора.

Оценка повышения эффективности розничного комиссионирования на складах e-commerce при использовании алгоритмов сокращения пробега отборщика и АВС-размещения товара

Кирилл Толмачев, Елизавета Толмачева10 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

В статье рассмотрены способы повышения эффективности оптимизации затрат на производственных складах. В результате анализа способов отбора заказов на розничных складах проведена разработка технологии хранения, размещения и отбора заказов. При исследовании методов решения задачи коммивояжера выявлен оптимальный вариант, который был применен к решению задачи оптимизации.

Оптимальное управление складской зоной погрузки-разгрузки

Александр Волочков9 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

В статье описан алгоритм оптимального выбора свободных ворот и участка зоны погрузки-разгрузки для грузового автотранспорта, учитывающий критерии эффективного и рационального управления совмещенной зоной погрузки-разгрузки большого распределительного центра.

Ключевые слова. WMS, YMS, алгоритм оптимального управления ресурсами склада.

Балансировка складской системы. Практика проектирования

Андрей Иванов9 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

- « первая

- ‹ предыдущая

- …

- 10

- 11

- 12

- 13

- 14

- 15

- 16

- 17

- 18

- …

- следующая ›

- последняя »