научно-практический

журнал

Новости редакции

Дорогие читатели! Представляем вам первый номер 2026 г., в котором мы собрали ряд интересных материалов, посвященных вопросам современной логистики.

Рады представить вам итоговый выпуск журнала в 2025 г. и сообщаем, что «ЛОГИСТИКА» открывает новую страницу своего развития, начиная сотрудничество с Фондом «Кристалл роста», а значит, информационная насыщенность издания изменится в качественно лучшую сторону.

Дорогие читатели! Рады представить вам одиннадцатый выпуск журнала в 2025 г. В номере много актуальных и полезных материалов, которые, надеемся, не останутся без внимания.

Статья недели:

ФОТО НЕДЕЛИ

ЦИТАТЫ

Рубрика:СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Особенности бизнес-планирования логистических проектов

Кирилл Толмачев, Александр Волочков9 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Практические решения для топологии и технологии работы разных складов

Андрей Исаев9 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

ПРАКТИЧЕСКИЕ РЕШЕНИЯ ДЛЯ ТОПОЛОГИИ И ТЕХНОЛОГИИ РАБОТЫ РАЗНЫХ СКЛАДОВ

Что такое эффективность работы складского комплекса? Каждый может трактовать это понятие по-своему, в зависимости от того, для чего предназначен склад. Однако, на наш взгляд, есть параметры, по которым можно измерить эффективность любого склада. К ним можно отнести коэффициент полезного использования объема склада, пропускную способность, производительность труда сотрудников, скорость и точность подбора продукции.

Что такое эффективность работы складского комплекса? Каждый может трактовать это понятие по-своему, в зависимости от того, для чего предназначен склад. Однако, на наш взгляд, есть параметры, по которым можно измерить эффективность любого склада. К ним можно отнести коэффициент полезного использования объема склада, пропускную способность, производительность труда сотрудников, скорость и точность подбора продукции.

Достичь максимальной эффективности по этим показателям невозможно без тщательной проработки двух аспектов при проектировании склада:

■ разработки технологии работы складского комплекса;

■ расчета топологии склада на основе статистического анализа товарных потоков.

Сегодня существует много литературы по вопросам проектирования складов, но мы не будем углубляться в теоретические изыскания. По нашему мнению, качественно спроектировать склад невозможно без творческого подхода, опираясь только на теорию. Проиллюстрируем эту мысль на двух примерах уже реализованных и успешно работающих проектов с совершенно разной по специфике обработки продукцией.

Проект 1. Хранение и обработка мебели

Особенности проекта:

‒ обработку проходят четыре типа продукции: корпусная мебель и комплектующие, матрасы разных размеров, диваны, кухонные гарнитуры с максимальной длиной изделий до 5 м в сборе;

‒ продукция не имеет заводских штрихкодов на упаковках;

‒ основной поток на складе составляют готовые клиентские заказы и малую часть – стоковый товар;

‒ необходимо решить две противоречивые задачи: увеличить скорость обработки (отгрузки) и оптимизировать хранение, т. е. увеличить коэффициент полезного использования объема склада.

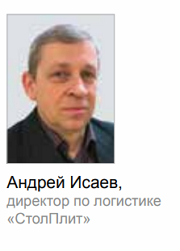

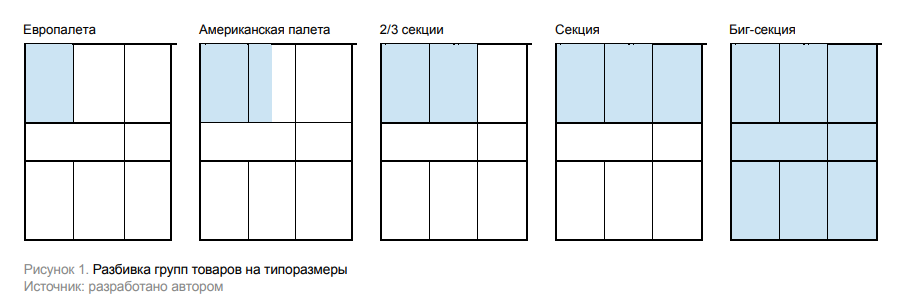

Проектирование топологии и технологии работы. Для определения типоразмеров ячеек хранения был проведен анализ номенклатурных позиций на предмет занимаемой площади и высоты палет с товаром, а также самого товара (матрасы). Две группы товаров (корпусную мебель и диваны) разбили на 5 типоразмеров по площади (рис. 1). Для матрасов были созданы специальные ячейки вертикального хранения (рис. 2). Несколько сложнее оказалась ситуация с кухнями. Они приходили укомплектованными на поддонах (высота которых в максимальной точке может достигать 5 м), и коэффициент полезного использования объема данной группы товаров оставлял желать лучшего (рис. 3). Однако кухни привозили только под заказ и хранили на складе всего несколько дней, а для обработки мебели, особенно корпусной, требовалась большая зона экспедиции, поэтому мы использовали зону хранения кухонь как зону экспедиции, когда там отсутствовал товар. Для этого размер ячеек сделали шириной 3,6 м и высотой 5 м, разместив их с края каждого ряда стеллажей со стороны доков, чтобы там мог спокойно маневрировать погрузчик. В результате была получена зона двойного назначения – хранения и экспедиции.

Для определения количества ячеек каждого типоразмера мы провели статистический анализ среднего количества хранимого товара за последний год в разбивке по типоразмерам. Вся продукция была разделена на группы АВС по убываемости в привязке к типу ячеек. С целью ускорения обработки товара и его отгрузки мы исключили зону подбора и стали осуществлять его сразу из ячеек хранения в зону отгрузки (экспедиции). Таким образом мы избавились от очень трудоемкой операции – пополнения зоны подбора. После того как вопрос с топологией решен, остается понять, как с этим работать. Здесь и открывается простор для творчества!

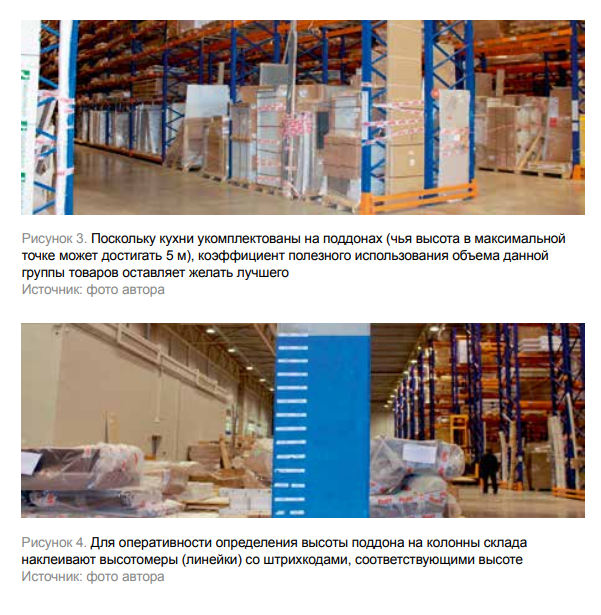

В указанном нами примере была реализована следующая технология. При приемке груза готовые заказы формировали прямо на поддонах, и кладовщик в WMS вводил категорию, типоразмер и высоту товара, а на заказы наклеивали этикетки с уникальными штрихкодами. Оперативно определить типоразмер помогала схема, расчерченная на полу склада. Со временем необходимость в ней отпала, сотрудники сами начали определять типоразмеры без ее помощи. Для оперативности определения высоты поддона на колонны склада наклеивали высотомеры (линейки) со штрихкодами, соответствующими высоте (рис. 4). WMS находила подходящее по высоте и типоразмеру свободное место на складе и выдавала задание водителю штабелера. При размещении нестандартного типоразмера поддона система блокировала соответствующие ячейки. Например, если размещалось 2/3 секции, то блокировались две евроячейки, если размещалась бигсекция ‒ шесть евроячеек в двух смежных рядах. В зависимости от категории товар направлялся в соответствующую зону склада. Кроме того, система подбирала оптимальную по высоте ячейку.

При резервировании и создании задания на подбор система учитывала минимальное расстояние от назначенного дока до подходящего готового заказа. После подбора товара из ячейки хранения система автоматически разблокировала соответствующие ячейки.

Такой подход позволил достичь оперативной отгрузки заказов при вполне приемлемом коэффициенте полезного использования объема.

Проект 2. Хранение и обработка продуктов питания

Проект 2. Хранение и обработка продуктов питания

Особенности проекта:

‒ подбор товара осуществляют одновременно в штуках, блоках, коробах и палетах;

‒ удельный вес разных групп товаров сильно варьирует;

‒ требуется учет по срокам годности (FEFO);

‒ необходимо обеспечить подбор товара для VIP-клиентов с особыми требованиями к товару по срокам годности;

‒ в приходах товар может размещаться на палетах разной высоты, вплоть до одного слоя;

‒ требуется периодическая отбраковка товара по остаточному сроку годности;

‒ необходимо увеличить скорость и точность подбора и оптимизировать хранение продукции.

Проектирование топологии и технологии работы. Для определения типоразмеров ячеек подбора был проведен статистический анализ объемов ежедневной отгрузки каждой номенклатурной позиции и неравномерности их отгрузки во времени (АВС- и ХYZанализы). На их основе всю номенклатурную линейку условно разделили на 5 групп по объемам среднедневной отгрузки с учетом неравномерности. Группам определили объем ячейки подбора из расчета, что в каждой ячейке подбора необходимо хранить запас не менее трех дней отгрузки для минимизации временных затрат на операцию пополнения. Таким образом, мы получили 6 типоразмеров ячеек подбора: 5 ‒ по размерам ячейки под каждую из 5 групп и шестой тип –буферные ячейки (стандартные под европалету высотой 1,8 м). С целью обеспечения возможности разделения продукции по срокам годности для каждого артикула выделили по 3 независимые ячейки подбора. Аналогичный анализ провели для расчета количества и размера ячеек хранения. Далее произвели зонирование склада с учетом удельного веса разных групп номенклатурных позиций, чтобы при подборе обеспечить корректную последовательность формирования грузовых мест: внизу ‒ тяжелое, вверху ‒ легкое. Каждому артикулу в WMS присвоили атрибуты, соответствующие типоразмеру ячейки и параметрам удельного веса (легкий, средний, тяжелый, стекло) для определения зоны склада. Каждой ячейке на складе также присвоили атрибуты. Склад зонировали таким образом, чтобы ячейки хранения и подбора с одинаковыми атрибутами находились максимально близко друг к другу, в результате чего пробег складской техники при выполнении операции пополнения был сокращен. С целью экономии полезного объема склада за счет уменьшения площади бесстеллажной зоны экспедиции была сформирована зона собранных заказов на нижних ярусах стеллажей, где накапливались собранные в течение дня заказы.

С топологией склада мы определились и перешли к технологии работы. Для корректной работы системы потребовалось тщательное заполнение всех логистических характеристик в номенклатурном справочнике (мастер-данные). К обязательным характеристикам в данном случае были отнесены: штук на палете, штук в коробе, штук в блоке (если есть такая упаковка), блоков в коробе, коробов на палете, коробов в слое (при стандартной упаковке на палете), штрихкод штуки, блока, короба, палеты, вес и габариты штуки, блока, короба, палеты. Эти характеристики позволили WMS-системе производить расчет необходимых объемов собранных заказов и высоту неполных палет.

С топологией склада мы определились и перешли к технологии работы. Для корректной работы системы потребовалось тщательное заполнение всех логистических характеристик в номенклатурном справочнике (мастер-данные). К обязательным характеристикам в данном случае были отнесены: штук на палете, штук в коробе, штук в блоке (если есть такая упаковка), блоков в коробе, коробов на палете, коробов в слое (при стандартной упаковке на палете), штрихкод штуки, блока, короба, палеты, вес и габариты штуки, блока, короба, палеты. Эти характеристики позволили WMS-системе производить расчет необходимых объемов собранных заказов и высоту неполных палет.

Приемка продукции происходила с формированием монопалет. Система рассчитывала высоту палеты и подбирала оптимальную ячейку хранения в зоне, соответствующей атрибутам товара, после чего формировалось задание на размещение в конкретную ячейку для водителя штабелера.

При резервировании товара для обычных клиентов происходила сортировка товарного запаса по FEFO и количеству по убыванию. Если в зоне хранения находились подходящие по количеству и срокам годности партии, то подбор палет (неполных палет) осуществлялся из зоны хранения, все остальное формировалось в виде заданий персоналу из зоны подбора.

Для VIP-клиентов, предъявляющих дополнительные требования к остаточному сроку годности, начало резервирования происходило как и в предыдущем случае. Если по каким-либо артикулам в зоне подбора не находилось товара с удовлетворительным сроком годности, то осуществляли поиск подходящего товарного запаса в зоне хранения и создавали задание на пополнение буферных ячеек (шестого типа, о котором мы упоминали ранее). После пополнения подбор таких артикулов шел из буферных ячеек. По окончании подбора для VIPклиентов буферные ячейки очищали, т. е. оставшиеся в них штуки перемещали в зону подбора, а остальное ‒ в зону хранения. Причем ячейку в зоне хранения подбирали оптимальную по высоте в соответствии с рассчитанной высотой оставшегося в буферной ячейке товара.

Чтобы исключить залеживание товара, любое пополнение делали в пустую ячейку с соответствующим атрибутом, а подбор осуществляли из старой ячейки, пока она полностью не освобождалась. Маршрут подбора спроектировали таким образом, чтобы сначала подбирался товар с наибольшей убываемостью и далее по объемам отгрузки артикулов (т. е. внизу грузового места оказывались короба, затем блоки и штуки).

В системе были предусмотрены два режима пополнения – «холодный» и «горячий». Задания по «горячему» пополнению в случае отсутствия необходимого товара в ячейке подбора при запуске группового резервирования формировались системой автоматически. Алгоритм «холодного» пополнения был построен по принципу заданных пороговых остатков в ячейках подбора (по каждому артикулу). Если в ячейках подбора оставалось товара меньше заданного порога (например, меньше 20% объема ячейки, в нашем случае ‒ группы ячеек), такая ячейка попадала в задание на пополнение. Режим «холодного» пополнения запускался в наименее загруженные с точки зрения сотрудников, участвующих в операции пополнения, часы работы склада.

В системе были предусмотрены два режима пополнения – «холодный» и «горячий». Задания по «горячему» пополнению в случае отсутствия необходимого товара в ячейке подбора при запуске группового резервирования формировались системой автоматически. Алгоритм «холодного» пополнения был построен по принципу заданных пороговых остатков в ячейках подбора (по каждому артикулу). Если в ячейках подбора оставалось товара меньше заданного порога (например, меньше 20% объема ячейки, в нашем случае ‒ группы ячеек), такая ячейка попадала в задание на пополнение. Режим «холодного» пополнения запускался в наименее загруженные с точки зрения сотрудников, участвующих в операции пополнения, часы работы склада.

На каждое отдельное место (грузовую единицу) собранного заказа наклеивали этикетку отгрузки. Собранные в течение дня заказы размещали в ячейки зоны собранных заказов произвольным образом с обязательной привязкой к ячейке. После формирования маршрутного листа (листа погрузки) и назначения места погрузки для конкретной машины специалисту по погрузке выдавалось задание на перемещение заказов из зоны собранных заказов в зону экспедиции (к конкретному доку). В данное задание попадали все заказы с адресами ячеек зоны собранных заказов, входящих в данный лист погрузки. С целью контроля все этикетки грузовых единиц данного маршрута при погрузке сканировались.

В заключение хотим отметить: приведенные примеры свидетельствуют о том, что не существует единого рецепта по разработке топологии и технологии работы складского комплекса, учитывая все многообразие вариантов обработки различных типов продукции. Без творческого подхода никак не обойтись.

С чего начинается склад

Дмитрий Хайдуков9 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

С ЧЕГО НАЧИНАЕТСЯ СКЛАД

Складское хозяйство – неотъемлемая часть логистической системы, которая задействована на каждом этапе жизненного цикла товара – от начала производства до реализации потребителю. Склад должен постоянно модернизироваться, чтобы соответствовать возрастающим нормативным требованиям и гибко отзываться на изменения рынка. Предпосылки модернизации могут быть разными: это и постоянные задержки в выдаче товара, и просто нехватка мест хранения на складе. Важно помнить, что любая остановка на пути модернизации – это шаг назад.

Модернизацию, затрагивающую все части складского хозяйства, необходимо начинать с создания технологического проекта. В нем специалист разрабатывает и прорабатывает концепцию развития и основные шаги для ее достижения. Технологический проект позволяет подойти к проблеме модернизации системно и всесторонне, что в результате дает быстрый и больший эффект, чем отрывочные бессистемные улучшения.

Создание технологического проекта склада условно разделяют на 3 этапа:

■ обследование склада и сбор исходных данных;

■ обработка исходных данных и разработка концепций развития;

■ разработка основных шагов по выбранной концепции.

Этим материалом мы открываем цикл из трех статей, посвященных созданию технологического проекта склада. Каждую мы посвятим одному из этапов его создания, а также рассмотрим их важность как для заказчика, так и для специалиста, разрабатывающего проект.

В данной статье речь пойдет об этапе сбора данных.

«Фундамент» склада

Дайте мне точку опоры, и я переверну мир.

Архимед

Знаменитая фраза древнегреческого математика и инженера из Сиракуз не потеряла актуальности за прошедшие тысячелетия. Она до сих пор применима к различным областям науки и техники, и сфера логистического консалтинга – не исключение. При обследовании складского хозяйства и сборе исходных данных специалист изучает текущее положение дел и определяет ключевые ограничения системы (точки опоры), влияя на которые можно изменить всю работу склада с наименьшими временными и финансовыми затратами.

Зачем нужно обследование?

Зачем нужно обследование?

Когда человек чувствует, что у него появляются проблемы со здоровьем, он обращается к врачу, который первым делом опрашивает и осматривает пациента. На основе всесторонне проведенного обследования врач (при условии, что он действительно профессионал) делает заключение о диагнозе пациента и назначает лечение.

Аналогичная ситуация складывается при разработке технологического проекта. Специалист по логистике обладает достаточным опытом, позволяющим улучшить работу любого склада, но чтобы применить эти знания на деле, он должен поставить точный «диагноз» складскому хозяйству заказчика, оценить его текущее состояние. Только после этого он может применить свои знания и опыт в полную силу.

Этап обследования необходим также в том случае, когда мы хотим построить новый складской комплекс взамен старого. Здесь задача специалиста состоит в том, чтобы выполнить технологический проект нового комплекса, включив в него все лучшее из существующей системы. Изменения, основанные на уже существующих положительных моментах, воспринимаются заказчиками и работниками склада лояльнее. Конечно, бывают исключения, но они лишь подтверждают правило.

Склады бывают одинаковыми по типу хранения, складскому оборудованию и процессам, но проблемы, которые влияют на их работу, могут быть различны ми. Каждый склад требует отдельного обследования с целью выявления ограничений, присущих именно ему.

Описание проведения работ

Во время обследования склада специалист по логистике компании AXELOT придерживается определенного порядка действий, который позволяет полностью и всесторонне оценить текущее состояние складского хозяйства заказчика:

■ производит осмотр зданий и помещений, складского оборудования и ПТО;

■ знакомится с технологией работы склада и интервьюирует сотрудников;

■ оформляет отчет об обследовании.

Можно сказать, что специалист обследует тело склада (здания и сооружения) и его душу (технологию). По результатам этих действий специалист готовит заключение о состоянии складского хозяйства, которое представляет в итоговом отчете. Остановимся на каждой стадии подробнее и посмотрим, как их качественное выполнение отразится на итоговом проекте модернизации.

Осмотр зданий и помещений, складского оборудования и ПТО

В ходе осмотра зданий и помещений специалист оценивает их состояние и функциональные качества. Зачастую под склады отводят здания, не предназначенные для этих целей, например старые цеха или административные помещения. Геометрия и высота этих сооружений часто не позволяют устанавливать в них современные стеллажные системы или использовать современное подъемно-транспортное оборудование.

Бывает, что с ростом или расширением производства, существующих зон или стеллажных конструкций на складе оказывается недостаточно места. Для размещения товара владельцы склада дополнительно закупают или мастерят самостоятельно стеллажи, в результате чего на каждом втором обследуемом складе можно наблюдать от 5 до 10 видов различных стеллажных конструкций, чаще всего не подходящих для хранения товара.

Устаревшее специализированное подъемно-транспортное оборудование (ПТО) или его отсутствие приводит к ограничению ярусов хранения товара, уменьшению объемов хранения, падению скорости грузообработки. Вместе с тем встречаются и ситуации, когда на складе используют современное ПТО, не соответствующее технологии грузообработки.

В ходе обследования специалисты компании АХЕLOT проводят обмеры складских помещений и стеллажных конструкций, поскольку не на каждом складе есть проектная документация, необходимая для выполнения работ. Чертежи складов, выполненные после обмеров, необходимы для решения вопроса о модернизации или постройке нового складского комплекса. Кроме этого, в процессе обмеров фиксируют все проблемные места здания, например неровные или частично разрушенные полы, отсутствие остекления окон и т. д.

Во время проведения обследования специалистами всегда производится фотосъемка, которая помогает при анализе полученных данных и делает отчет об обследовании наглядным.

Экспертные выводы специалиста после выполнения этапа обследования позволяют сделать следующие заключения:

■ о возможности использования здания или помещения под склад;

■ возможности использования существующего ПТО в проекте;

■ возможности использования существующих стеллажных конструкций;

■ возможности использования существующей топологии склада.

Стадия осмотра зданий и сооружений важна для заказчика, поскольку позволяет получить:

■ независимую и объективную оценку реального состояния складского хозяйства заказчика;

■ экспертные выводы о текущем состоянии складского хозяйства;

■ экспертные выводы о влиянии реального состояния складского хозяйства на хранимые товары и технологию грузообработки.

На основе этих данных заказчик принимает решение о полной или частичной реконструкции складского хозяйства.

Ознакомление с технологией работы склада и интервьюирование сотрудников

После визуального осмотра и обследования зданий и сооружений складского хозяйства необходимо изучить технологию работы склада. Для этого специалисты запрашивают всю документацию, согласно которой реализуют складские события. На основе документации производят анализ существующей технологии грузообработки склада и выявляют ключевых сотрудников, с которыми впоследствии проводят интервью. Если документация о порядке и составе работ на складе отсутствует, установочное интервью проводят с начальником склада. Во время опроса определяют технологические цепочки на складе и выявляют ключевых сотрудников по каждому событию.

Из интервью с сотрудниками мы узнаем информацию о складе и происходящих процессах, но эти данные практически всегда носят субъективный характер, поэтому необходим опрос не одного ключевого сотрудника в цепочке, а нескольких, порой даже в формате очной ставки.

На данном этапе выявляют расхождения между реальной жизнью склада и нормативной документацией, определяющей эти события, а также выясняют причины этих расхождений, которые также необходимо фиксировать и учитывать при создании проекта. В силу специфики некоторых событий их нужно организовывать, учитывая в первую очередь удобства исполнителя, в противном случае он будет делать по-своему, нарушая технологию грузообработки, что приведет к неправильному функционированию всего складского комплекса.

Интервью дает возможность определить пути мотивации сотрудников склада, которые в дальнейшем можно будет применить, настроиться на проект, вникнуть во внутреннюю жизнь склада.

После анализа проведенных интервью мы приходим к объективной оценке функциональности складского комплекса и оптимальности технологических процессов, которая зачастую становится откровением для опрошенных, ведь взгляд со стороны и систематизация полученных сведений помогает сотрудникам, а главное ‒ начальнику склада взглянуть на свою работу иначе.

Экспертные выводы специалиста после выполнения этапа интервью:

■ выявление реальной технологии склада;

■ возможность использования существующей технологии;

■ выявление узких мест;

■ пути улучшения существующей технологии, основанные на субъективном мнении сотрудников:

■ необходимость внедрения новых технологий грузообработки.

Стадия осмотра зданий и сооружений важна для заказчика, поскольку она позволяет получить:

■ независимую и объективную оценку существующей технологии грузообработки на складе;

■ выявленные расхождения реальной и задокументированной технологии с анализом причин отличий;

■ экспертный вывод об актуальности и достаточности существующих технологий грузообработки.

На основании этих выводов принимают решение об использовании существующей технологии грузообработки либо о ее полном пересмотре и замене.

Оформление отчета об обследовании

Оформление отчета об обследовании

Завершающим этапом является написание отчета об обследовании. Это самое важное, так как именно он отражает всю проделанную специалистом работу и консолидирует всю собранную информацию. В ходе формирования отчета с целью наиболее полного и точного отражения текущего положения дел заново систематизируют и анализируют собранную на предыдущих этапах информацию. Именно на стадии написания отчета становится очевидной нехватка информации или необходимость ее уточнения. Специалист может повторно выехать на место обследования либо уточнить недостающие данные у соответствующих работников склада.

В отчете обязательно фиксируют все выявленные в ходе обследования выводы о текущих недостатках складского хозяйства и его положительных сторонах. Все выводы подкрепляют фотоматериалами для лучшего восприятия информации и согласуют с заказчиком.

Отчет об обследовании передают заказчику, чтобы он увидел реальное положение дел в складском комплексе и принял решение о его модернизации, если таковое не было принято ранее.

В первую очередь такой отчет необходим специалисту, который будет создавать технологический проект складского хозяйства, ведь полученные в ходе обследования данные являются «фундаментом» этого проекта. На их основании специалист будет принимать базовые технологические решения, направленные на разработку концепции развития, которая идеально подойдет конкретному заказчику.

По нашему мнению, первый этап выступает отправной точкой технологического проекта, при этом он играет важную роль не только для разработчика, но и для заказчика. Отчет об обследовании, оформленный по результатам выполненного этапа, служит индикатором будущих изменений, являясь весомым аргументом в защиту инвестиционного проекта модернизации. На его основе оценивают разработанный специалистом технологический проект – ведь все хорошее познается именно в сравнении.

Дмитрий Хайдуков,

консультант по складской логистике, AXELOT

Премиум-логистика для самых взыскательных

9 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

ПРЕМИУМ-ЛОГИСТИКА ДЛЯ САМЫХ ВЗЫСКАТЕЛЬНЫХ

Утопающая в зелени штаб-квартира дома моды Marc Cain находится в немецком городке Бодельсхаузен. Белоснежный цвет и современные фасады из стекла в дизайне головного офиса, аутлет-центра и нового логистического центра создают неповторимый эффект, излучая свет. В Marc Cain светом лучится не только фасад, но и воодушевленные сотрудники, а новый логистический центр воплощает философию модного бренда.

Строительство нового логистического центра позволило сосредоточить работу шести подразделений в головном офисе. По словам Роберта Боланда, руководящего логистикой компании Marc Cain, это нужно было сделать срочно, поскольку мощности региональных складов перестали справляться с запасом в 35 тыс. вариантов артикулов и общим количеством в 1,5 млн предметов, следствием чего стало длительное время обработки возвратов и нового товара.

Необходим партнер с чувством стиля

Концерн Marc Cain принял решение в пользу строительства нового здания, которое вобрало бы в себя гибкое решение с современными технологиями. «Мы искали того, кто понимает модные тенденции и может предоставить комплексное решение от одного производителя, – рассказывает Роберт Боланд и объясняет, почему выбор пал на KNAPP: – Техника, программное обеспечение и рекомендации полностью нас устроили».

Высокоавтоматизированное логистическое решение состоит из системы OSR Shuttle с 4 аллеями и 80 тыс. складских мест для сложенных артикулов, а также из проходящего по 5 уровням склада для висящих артикулов, в котором может храниться 500 тыс. предметов одежды. Более 3 млн предметов гардероба ежегодно проходит через склад, а каждый день здесь комплектуется до 35 тыс. штук.

Решение в деталях

Сложенный товар поступает в специально разработанных для Marc Cain складных ящиках, в которых находятся артикулы одного сорта, уже соотнесенные логистически с тарой. Она соответствует специальным требованиям: ящики можно складывать, закрывать крышкой, пломбировать и обвязывать. После разгрузки грузовика доставленное количество проверяют посредством взвешивания контейнеров. Если вес не совпадает с указанным количеством, выполняют повторную проверку. Затем товар сканируют и по конвейерному оборудованию от правляют прямо в систему OSR Shuttle.

Висящий на плечиках товар при поступлении разделяют на метровые блоки и соотносят со специальным разделителем. Во время транспортировки каждую этикетку автоматически сканируют и сравнивают с накладной. Для новых поступлений параллельно к этому в систему закладывают исходные данные. Обеспечение качества выполняют посредством выборочного контроля, после чего товар автоматически транспортируют на склад для висящих артикулов и вручную размещают на хранение.

После полностью автоматической сортировки заказов висящие на плечиках предметы одежды подготавливают к отправке на трех упаковочных станциях. Рассортированные по заказам товары упаковывают в защитную пленку и снабжают этикеткой. Возвраты проходят контроль качества перед повторным складированием или комплектованием, затем их подготавливают к отправке в специальной зоне.

Рост B2C-бизнеса

По словам Роберта Боланда, B2Cбизнес растет стремительно. В пиковые дни отправляют до 1 250 посылок в день. На специальных станциях Sort & Pack онлайн-заказы упаковывают с особой кропотливостью для обеспечения эксклюзивности. Предметы одежды оборачивают в шелковую бумагу, а к посылке прилагают подарок и отправляют заказ в высококачественной коробке с брендом Marc Cain.

Комплектование более крупных заказов (свыше пяти предметов) выполняют также на рабочих местах линейки Pick-it-Easy. Сотрудник выбирает коробку подходящего размера, в которую затем укладывает артикулы, выгруженные из системы OSR Shuttle.

В зоне отправки коробки со сложенным товаром снабжают сопровождающими документами. Затем все коробки подготавливают к отправке и складывают на палеты, прежде чем они будут загружены в грузовики и доставлены клиентам по всему миру.

Важные атрибуты

Важные атрибуты

Система Roll Adapter

В Marc Cain висящий на плечиках товар транспортируют и сортируют в нужной последовательности посредством системы с роликовыми подвесами-адаптерами Roll Adapter компании Dürkopp Fördertechnik. Более того, артикулы точно и однозначно идентифицируют за счет RFID-метки, которой оснащен подвес-адаптер. Приходящие со склада на автоматическую станцию соотнесения плечики с товаром соединяют с роликовым подвесом-адаптером. Благодаря кодированию RFID каждый предмет одежды распознают и отслеживают в системе, и в свое время он непременно достигает места упаковки.

OSR Shuttle™

Для подготовки сложенного товара в дистрибуторском центре Marc Cain используют уже зарекомендовавшую себя технологию OSR Shuttle. OSR Shuttle включает 4 аллеи и предоставляет 84 722 складских места. OSR Shuttle обслуживает эргономичные рабочие места Pick-it-Easy Shop, которые были разработаны специально для задач фэшн- и ритейл-бизнеса.

Ключевые данные

Отрасль: женская одежда качества премиум.

Подразделение: Бодельсхаузен, Германия. Складских мест: для сложенных товаров в OSR Shuttle — 84722 места, для товаров на плечиках — примерно 500 тыс. предметов одежды.

Площадь склада: основание — 6900 м², полезная площадь — 24500 м².

Программное обеспечение: KiSoft WMS и WCS.

Интегрированные решения: OSR Shuttle, система Roll Adapter, рабочие места Pick-it-Easy Shop.

Bildunterschriften

1. Система Roll Adapter от Dürkopp идеально подходит для транспортировки и матричной сортировки висящих товаров.

2. На складе для товаров на плечиках, расположенном на 5 уровнях, можно разместить 500 тыс. предметов одежды.

3. Компактное решение для сложенных товаров: OSR Shuttle предоставляет 84722 складских места.

4. Конвейерное оборудование обеспечивает бесперебойный поток контейнеров.

5. Онлайн-заказы кропотливо и эксклюзивно упаковывают на станциях Sort & Pack.

6. Эргономичные рабочие места Pickit-Easy: все товары подают в зону оптимальной досягаемости и идеального обзора.

Контакты ООО «КНАПП»

Франк Россбах, генеральный директор OOO KNAPP в России.

115432, Москва, Проектируемый проезд № 4062, д. 6, стр. 16.

Бизнес-центр «PORTPLAZA».

sales.ru@knapp.com

www.knapp.com

Определение емкости склада

Наталья Киреева8 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

В статье представлены способы расчета емкости склада. Их достоинством является простота получения исходных данных и легкость проведения расчетов. Кроме того, в статье приведены соотношения технологических зон склада и даны пояснения понятию «площадь склада» и ее составляющим.

Ключевые слова. Склад, складская емкость, площадь склада, грузооборот.

Преимущества конвейерного способа комплектации заказа на примере работы склада алкогольной продукции

Хвича Наглиашвили, Александр Касаткин8 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Применительно к алкогольной продукции авторы рассматривают конвейерный способ сборки заказов у дилера для магазинов розничной торговли. Он основан на перемещении рохли вдоль торцов рядов стеллажей, на которую из каждого ряда ответственный за него сборщик помещает часть заказа клиента. Расчетным путем показано, что трудозатраты сборщика, перемещающегося только вдоль одного ряда при конвейерной сборке заказа, в десять раз меньше, чем трудозатраты при существующем способе, когда сборщик перемещается с рохлей по всему складу.

Обзор современных исследований в области интралогистики на примере опыта Германии

Сергей Гнездилов8 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Рассмотрены некоторые актуальные проекты в области складской интралогистики, выполняемые в вузах и институтах Германии. Отмечены некоторые современные тенденции развития этого направления.

Ключевые слова. Интралогистика, складская логистика, обзор, современные исследования, Германия.

Эргономичные модели техники STILL с высокой производительностью обработки груза

8 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

ЭРГОНОМИЧНЫЕ МОДЕЛИ ТЕХНИКИ STILL С ВЫСОКОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ ОБРАБОТКИ ГРУЗА

ШТИЛЛ расширяет продуктовую линейку за счет новых моделей тележек и штабелеров с рабочим местом для оператора

ШТИЛЛ представляет новые модели складской техники для работы на средних и длинных дистанциях: низкоподъемную тележку FXH 20/25 N, штабелер FXV 14/16 N и двухуровневый штабелер FXD20 N. Эргономичное рабочее место оператора новых моделей оснащено удобным сиденьем и регулируемой платформой. Безотказность работы техники обеспечивается высокой емкостью заряда АКБ, а также использованием литий-ионной технологии.

Подъемные тележки оснащены мощным, надежным 3-кВт тяговым приводом трехфазного тока с напряжением в 24 В. Не требующий обслуживания двигатель гарантирует не только высокую производительность, но и низкое потребление энергии. Владелец получает выгоду за счет увеличения объемов обработки грузов при низких эксплуатационных расходах. Модели с емкостью АКБ до 500 Ач обладают достаточной мощностью для работы в несколько смен. Для быстрой замены батареи в стандартной комплектации оператор может воспользоваться боковой заменой с помощью роликового стенда. Опционально можно приобрести также тележки с литий-ионными батареями емкостью от 205 до 410 Ач. Легкий доступ к сервисным точкам тележки упрощает обслуживание и сокращает время простоя.

Шасси новых моделей очень прочные и представляют собой жесткую стальную раму, которая идеально подходит для тяжелых условий эксплуатации. За счет 4-опорного шасси обеспечивается наилучшее тяговое усилие, а также устойчивость и безопасность эксплуатации. Эффективной и безопасной обработке грузов способствуют закругленные концы вил, позволяющие быстро захватывать палеты.

Подъемные тележки серийно оснащены индивидуально регулируемой платформой, а также эргономичным сиденьем оператора, которое в значительной степени поглощает воздействующие на человека колебания. Таким образом, спина защищена во время работы на протяжении всей смены. Джойстик 4 PLus обеспечивает точное и интуитивное управление гидравликой.

В вопросах безопасности STILL как обычно устанавливает высокую планку: система безопасности Curve Speed Control адаптирует скорость движения к углу поворота и ограничивает ее в зависимости от высоты подъема. С помощью системы STILL FleetManager 4.x может быть установлен индивидуальный контроль доступа, защищающий технику от несанкционированного использования.

Высокопроизводительная тележка FXH 20/25 N со скоростью движения до 12 км/ч предназначена для быстрой и безопасной транспортировки грузов весом до 2 500 кг. Даже при высоком грузообороте она потребляет всего 0,5 кВт/ч. Для достижения еще большей эффективности может быть включен режим Blue-Q, который обеспечивает экономию энергии до 7% без потери производительности.

Штабелер FXV 14/16 N со скоростью движения до 10 км/ч и допустимой нагрузкой до 1 600 кг, предназначен для обработки заказов на стеллаже на высоте до 5 316 мм и горизонтальной транспортировки грузов. Штабелер FXD20 N является идеальным вариантом для обработки легко деформирующихся грузов, например фруктов и овощей. Он позволяет оптимально использовать складские площади за счет двухуровневой загрузки палет. Таким образом, с его помощью можно одновременно перемещать 1000 кг на вилах мачты и 1000 кг на нижних вилах. Для пользователя это окупается огромной экономией времени и высокой производительностью грузообработки.

Сайт компании: www.still.ru

Грязь не должна входить в комплект поставки

8 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ Familia в мире формата off-price

Интервью с Максимом Александровичем Булычевым, операционным директором сети магазинов «Фамилия»8 / 2017 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

FAMILIA В МИРЕ ФОРМАТА OFF-PRICE

Справка о компании Familia – федеральная розничная сеть магазинов off-price, предлагающая покупателям широкий ассортимент женской, мужской, детской одежды и обуви, игрушек, аксессуаров, товаров для дома и декора. Familia сегодня – это 170 магазинов в 36 городах России, более 1200 поставщиков из 40 стран мира. В сети трудится свыше 2500 человек, основная часть которых – персонал розничных магазинов.

Максим Александрович Булычев,

Максим Александрович Булычев,

операционный директор сети магазинов «Фамилия»

Компания Familia по праву считается основоположником российского off-price-ритейла. Вот уже 17 лет она занимает на российском рынке уникальное положение благодаря своей товарной и ценовой политике, широте и частоте обновление ассортимента. Об особенностях логистики сегмента off-price сегодня мы беседуем с Максимом Александровичем Булычевым, операционным директором сети магазинов «Фамилия».

‒ Максим, здравствуйте! От лица редакции журнала «ЛОГИСТИКА» и наших читателей благодарим за возможность обсудить особенности логистики сегмента off-price на примере торговой сети «Фамилия». Скажите, пожалуйста, в каком логистическом масштабе вы сегодня работаете?

‒ Отвечу кратко: мы работаем с 1200 поставщиками из 40 стран и у всех свои особенности работы с товаром. «Фамилия» оказывает поставщикам полный пакет логистических услуг, вплоть до вывоза товара из магазина, самостоятельной сортировки, идентификации и маркировки товара. Отличительная черта компании в работе с поставщиками ‒ гибкость, стремление обеспечить скорейшее перемещение товара из регулярной розницы и производства в наши магазины.

‒ Правильно ли мы понимаем, что вы принимаете от поставщика товар в любом состоянии, сами проводите предскладскую и предпродажную подготовку? Почему бы не попросить поставщика подготовить товар в формате, удобном для приема?

‒ Мир формата off-price – рынок с очень высокой конкуренцией. Покупатели готовы приобрести качественный актуальный брендовый товар со скидками до 85%. Спрос породил предложение: формат успешно развивается в США, Канаде, большинстве стран Европы. Мы – первая и единственная федеральная сеть, которая развивает его в России. Чтобы удержать лидирующие позиции на рынке, наши байеры по всему миру ищут интересные для покупателя коллекции, заранее ведут переговоры о покупке. Основным преимуществом «Фамилии» является удобство: мы сами забираем товар, оформляем сертификаты для продажи, обеспечиваем таможенную очистку и предпродажную подготовку. Многие бренды опасаются продавать товар операторам по специальным ценам, т. к. товар может выглядеть некачественно в зале или на фотографии, что ухудшит имидж бренда. Однако это не относится к «Фамилии»: мы соблюдаем все требования владельцев брендов. Нашим преимуществом является и качественная предпродажная подготовка. У компании есть единые стандарты по контролю качества и маркировке товаров, которые согласованы с поставщиками.

‒ Максим, опыт показывает, что порой бывает сложно договориться со всеми поставщиками одинаково. Что позволяет вам быстро адаптироваться к формату работы поставщиков? Получается ли организовать прямые поставки из-за рубежа?

‒ Максим, опыт показывает, что порой бывает сложно договориться со всеми поставщиками одинаково. Что позволяет вам быстро адаптироваться к формату работы поставщиков? Получается ли организовать прямые поставки из-за рубежа?

‒ Процессы компании вариабельны в зависимости от ситуации. Вся цепочка работы с товаром разбита на этапы: получение; проверка веса, качества и маркировки; подготовка к таможенной очистке и т. д. Каждый этап имеет свой набор возможных вариантов. Например, при получении товара поставщик может передать информацию о товаре только на бумажном носителе или предоставить данные в электронном виде. В зависимости от варианта строится дальнейший путь товара. Для каждого этапа и варианта рассчитано время и затраты на обработку исходя из группы товара и страны поставки.

На этапе подготовки договора мы формируем алгоритм движения товара, сроки и затраты на обработку. Когда это коммерчески оправдано, мы подключаем к цепочке транзитные склады. Например, в Европе они работают в единой информационной системе и по единым стандартам с распределительным центром в России. На транзитных складах может выполняться как проверка (частичный досмотр), так и полный перебор товара с идентификацией и маркировкой. Повторюсь, все данные передаются в центральный распределительный центр. Обработка товара не имеет разрывов и повторов операций. Все склады работают на конечный результат как единое целое.

‒ Вы упомянули о распределительном центре. Какой функционал он обеспечивает? В России это единственный склад или центральный?

‒ Вы упомянули о распределительном центре. Какой функционал он обеспечивает? В России это единственный склад или центральный?

‒ Распределительный центр – это единое место приема и предпродажной подготовки и распределения товара по магазинам. У нас налажен процесс непрерывной поштучной проверки и идентификации, маркировки и нанесения противокражных датчиков, распределения товара по магазинам. Работаем именно с каждой единицей. Бывают поставки, в которых один номенклатурный код представлен одной штукой. В сутки обрабатывается до 170 тыс. единиц товара. Среднее время нахождения товара на складе – 1,9 дня.

‒ За счет чего удается поддерживать такую скорость обработки товара?

‒ На распределительном центре заранее проводится планирование поставок и обработки товара. Сначала проводится недельное планирование: на каждый день в зависимости от сложности обработки ставится возможное для обработки количество единиц товара. Далее для каждого дня в отдельности определяется плановое время приезда машин. Такой график обеспечивает непрерывные поступление и передачу товара в зону обработки.

‒ Существуют ли сезонные колебания поставок, ведь коллекции распродают в конце сезона? Есть ли практика откладывать товар до следующего сезона?

‒ Сезонные колебания поставок есть у большинства операторов, продающих по специальным ценам. В сезон нагрузка возрастает в 4 раза относительно среднегодовых поставок. Такой перепад нагрузки требует изменения числа сотрудников, участвующих в обработке товара. Поддерживать штат сотрудников из расчета максимальной нагрузки невыгодно, поэтому мы уже 10 лет работаем с аутсорсинговыми компаниями: в сезон на одного штатного сотрудника в сутки приходится пять сотрудников, нанятых по аутсорсингу.

«Фамилия» практикует длительное хранение товара. Коллекции, как правило, выкупают в конце сезона, поэтому отправлять сезонный товар сразу в продажу бессмысленно. Например, если весной привозят в распределительный центр пуховики, то сразу в продаже они не окажутся. Мы их примем, проведем предпродажную подготовку и разместим на длительное хранение, а с наступлением сезона распределим в соответствии с потребностью магазинов и отправим на реализацию.

‒ Каким образом происходит процедура распределения товара по магазинам?

‒ Каким образом происходит процедура распределения товара по магазинам?

‒ Планирование поставок товара в разрезе групп в магазины проводим на год и ежемесячно корректируем. Для магазинов устанавливаем нормы по каждой группе товара на каждый месяц. Распределение товара на складе происходит в онлайн-режиме. Из магазинов поступают данные об остатках товара, после из распределительного центра в магазины направляют товар для достижения его плановых остатков. График доставки составляется ежемесячно, что позволяет точно спрогнозировать дату и время поступления товара в магазины.

‒ Как удается привезти, проконтролировать качество работы и производительность у такого количества внештатных сотрудников одновременно?

‒ Распределительный центр расположен в 30 км от Москвы, поэтому ежедневно привозить сотрудников аутсорсинга было бы сложно. На территории РЦ для них созданы общежития, которые расположены в двух минутах ходьбы от рабочего места. На территории складского комплекса действует медицинский пункт, оборудованы прачечные, есть охраняемые ячейки для ценных личных вещей. Предусмотрено все для работы вахтенным методом.

Для поддержания плановой производительности труда введена доплата за выработку. Внештатные сотрудники разделены на бригады по 10 человек. Каждая проводит полный цикл обработки товара – от проверки качества, до упаковки в короба перед отправкой в магазины. Заработная плата начисляется на всю бригаду и делится между сотрудниками. Оплата состоит из двух частей: гарантированной минимальной оплаты труда и сдельной выработки. Каждая обработанная единица фиксируется в программе, выработка рассчитывается в условных единицах в зависимости от сложности обработки группы товара. Например, обрабатывать носки проще, чем пуховики, соответственно и количество условных единиц за пуховик будет больше, чем за пару носков.

Компания осуществляет двойной контроль качества обработки товара: в магазинах и на распределительном центре. Следят за качеством работы только штатные сотрудники. За допущенные ошибки ко всей бригаде, обрабатывавшей товар, применяется понижающий коэффициент, при этом учитывается серьезность ошибки. За 2017 г. средний процент ошибок обработки товара составляет 0,28%.

‒ Могут ли штатные сотрудники рассчитывать на общежитие?

‒ Штатные сотрудники занимают на складе все ключевые позиции – это начальники смен, сотрудники участка приемки, контролеры качества и т. д. С 2017 г. мы начали работу по подбору штатных сотрудников в регионах. Если сотрудник проживает не в Москве или Подмосковье, то может работать на распределительном центре вахтенным методом, например, месяц через месяц. График работы сотрудников из регионов составляется заранее, так же, как график работы по сменам.

‒ Существуют ли в компании перспективы карьерного роста, скажем, для кладовщика?

‒ Компания развивается высокими темпами, поэтому карьерный рост не только возможен, но и является неотъемлемой частью работы. Отвечу на ваш вопрос о карьерном лифте собственным примером. Я начинал работу на складе кладовщиком, как и многие руководители подразделений. Ежегодно компания проводит аттестацию сотрудников. По ее итогам составляют кадровый резерв. На вакантные должности в первую очередь подбирают сотрудников, входящих в кадровый резерв. Сейчас несколько специалистов проходят заочное обучение в Высшей школе экономики. Я сам прошел такой путь и получил диплом логиста.

‒ Используете ли вы на складе автоматизацию труда? Или применяете только ручной труд внештатных сотрудников?

‒ Используете ли вы на складе автоматизацию труда? Или применяете только ручной труд внештатных сотрудников?

‒ На распределительном центре есть частичная автоматизация работы. Это не полностью автоматизированный конвейер, а оборудованное автоматизированное рабочее место (АРМ), на котором и проводится весь цикл обработки товара. Мы уже несколько лет рассматриваем необходимость установки конвейера, просчитываем окупаемость и нагрузку, при которой потребуется большая автоматизация. В 2017 г. для понимания потребностей и перспектив автоматизации мы пригласили российскую консалтинговую компанию, специализирующуюся в логистике. Был проведен аудит наших бизнес-процессов, мы получили варианты решений автоматизации для различных сценариев работы. Мы довольны результатом, у нас появилось понимание схемы конвейерно-сортировочного решения и сроков внедрения.

‒ Расскажите о дальнейших планах развития логистики в кампании?

‒ Мы рассматриваем разные направления оптимизации работы. Планируем увеличить количество транзитных складов в Европе. Составляем новые маршруты доставки товаров из Китая и Америки. Рассматриваем рентабельность внедрения технологии работы в смарт-очках. Компания открыта для нового и работает в разных направлениях развития логистики. Лично я сделаю все возможное, чтобы Familia не просто оставалась на рынке off-price, но и упрочила свои позиции. ‒

Спасибо за интервью!

- « первая

- ‹ предыдущая

- …

- 11

- 12

- 13

- 14

- 15

- 16

- 17

- 18

- 19

- …

- следующая ›

- последняя »