научно-практический

журнал

Новости редакции

Дорогие читатели! Представляем вам первый номер 2026 г., в котором мы собрали ряд интересных материалов, посвященных вопросам современной логистики.

Рады представить вам итоговый выпуск журнала в 2025 г. и сообщаем, что «ЛОГИСТИКА» открывает новую страницу своего развития, начиная сотрудничество с Фондом «Кристалл роста», а значит, информационная насыщенность издания изменится в качественно лучшую сторону.

Дорогие читатели! Рады представить вам одиннадцатый выпуск журнала в 2025 г. В номере много актуальных и полезных материалов, которые, надеемся, не останутся без внимания.

Статья недели:

ФОТО НЕДЕЛИ

ЦИТАТЫ

Рубрика:СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Дифференцированный подход к управлению запасами в сельскохозяйственном производстве

Г.Г. Левкин, И.Б. Ахунова1 / 2026 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Аннотация. В статье представлены результаты исследования системы управления материальными запасами сельскохозяйственного предприятия СПК «Апис». Методом ABC-классификации проведена дифференциация номенклатуры запасов, позволившая выделить три категории по степени влияния на оборотные средства. На этой основе разработаны практические рекомендации по применению дифференцированных моделей управления для каждой категории, направленные на оптимизацию логистических затрат и высвобождение оборотных средств.

Как будет меняться рынок поддонов в условиях растущих расходов?

Руслан Сидоренко12 / 2025 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Рынок поддонов в последние годы обнажил некоторые проблемы. Рост выпуска новых поддонов почти прекратился и их качество снизилось. В этой статье представляем обзор рынка поддонов в 2025-м и экспертный прогноз на 2026 г.

Рынок деревянных поддонов в последние годы: проблемы и решения

В 2025 г. на рынке деревянных поддонов произошло два события. Первое – касается введения экологического сбора на новые деревянные поддоны, в связи с чем возникает риск увеличения их стоимости – и вот почему. Деревянные поддоны вошли в перечень товаров, отходы от использования которых подлежат утилизации. Это утверждено постановлением Правительства Российской Федерации от 29.12.2023 № 2414, поэтому их производители должны предоставлять отчетность и уплачивать экологический сбор.

Согласно расчетам, при весе нового деревянного поддона массой 20 кг экологический сбор в 2024-м составит – 12 руб., в 2025-м – 39 руб., в 2026-м – 57 руб. за каждый новый поддон.

Казалось бы, причем тут 2024 г.? По информации из системы для проверки контрагентов «Контур.Фокус», многие крупные производители новых поддонов не оплатили экологический сбор за 2024 г. По результатам внеплановых проверок, которые проводил Росприроднадзор, многие из них получили предостережения о непредоставлении отчетности и неуплате экологического сбора. Поскольку средняя прибыль компаний-производителей новых поддонов не превышает 5% от выручки, этот сбор, очевидно, не был учтен в цене продажи новых поддонов в 2024 г. Таким образом, чтобы компенсировать экологический сбор в 2025 г., производители должны увеличить цену на поддон на 12+39='51 руб. за штуку, а в 2026 г. – еще на 57 руб.

В настоящее время государственные органы пристально следят за утилизационными, экологическими сборами, поэтому нет сомнений, что эти платежи будут собраны. Именно поэтому мы рекомендуем бизнесменам проверять уплату экологического сбора и включить этот пункт в тендерные процедуры с целью обезопасить свои компании от недобросовестных поставщиков.

Вместе с этим необходимо обратить внимание, что под действие экологического сбора не попадает продажа бывших в употреблении поддонов и аренда всех их видов.

Например, можно использовать аренду зеленых поддонов высокого качества (пиломатериал 1 сорта, влажность до 22%, ГОСТ 33757-2016) от компании «Юнипулинг» (рис. 1). Вторым событием на рынке оборотных поддонов стала новая система возврата поддонов крупнейшей федеральной торговой сети «Магнит» (АО «Тандер»), которая переводит своих поставщиков на систему возврата поддонов «14 дней». Если в указанный период не вывезти поддоны, они переходят в собственность сети «Магнит». Итогом тестовой работы такой системы стал фактический вывоз примерно 35% от объема ввезенных поддонов, то есть поставщики не смогли забрать две трети поддонов и потеряли деньги.

Мы в компании «Юнипулинг» решили принять вызов и предприняли ряд действий:

- для увеличения вывоза приняли решение и провели переговоры по объединению нескольких крупных поставщиков «Магнита» под каждый вывоз для формирования FTL-вывоза (полной загрузки автомобиля) по всем распределительным центрам (РЦ);

- составили модель для расчета накопления и последующего согласования под вывоз;

- автоматизировали таблицы по поставщикам с отчетностью по накоплению, установили четкие даты для вывоза палет на еженедельной основе;

- выстроили курьер-логистические цепочки по передаче доверенностей на вывоз;

- заключили дополнительные договоры по транспортной логистике во всех регионах.

В результате были получены следующие операционные результаты:

- решение по объединению клиентов под FTL-вывоз помогло выйти на результат вывоза к ввезенному объему в 89%;

- внедрение автоматического расчета формирования FTL-вывоза позволило на 100% убрать человеческий фактор, приводящий к ошибкам;

- работа в единой системе передачи данных значительно сократила время обработки заявок.

В итоге поставщики перестали терять деньги благодаря системе аренды поддонов и экономия на закупке составила почти половину затрат.

Подводя итоги 2025 г., мы видим негативные факторы, которые еще не заложены в ценах производителей и операторов поддонов, но неизбежны в 2026 г.

Обзор рынка поддонов в 2025 г.

Деревянные поддоны как важный элемент логистики обеспечивают эффективность хранения, транспортировки и обработки грузов, позволяя упростить и ускорить операции с грузами.

Рынок всех деревянных поддонов (новых и оборотных) в Российской Федерации, по оценкам Национального Тарного Союза, составляет порядка 190–210 млн шт. в год. Оценка строится на европейских исследованиях о том, что одному жителю страны требуется по меньшей мере один деревянный поддон для транспортировки грузов, которые он потребляет за год. Так же в России вводится дополнительный коэффициент из-за больших расстояний для транспортировки.

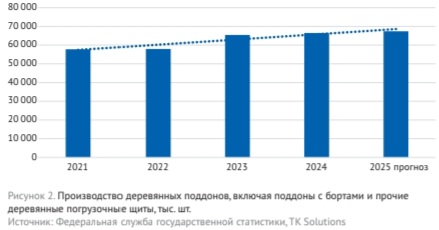

Производство новых деревянных поддонов существенно меньше, чем количество оборотных (бывших в употреблении). Так, по данным TK Solutions, производство новых поддонов в России в 2024 г. составило порядка 66,5 млн шт. Таким образом, производство новых составляет 30% от общего годового объема рынка в России. Стоит отметить, что, с одной стороны, рынок новых деревянных поддонов в последние годы растет. С другой стороны, можно ли назвать это настоящим ростом (рис. 2, табл. 1)?

Как видим, после значительного увеличения производства в 2023 г. (13%) следует крайне малый рост в 2024 г. (1,6%). Если сделать линейный прогноз на 2025 г., то станет ясно, что нас ожидает почти нулевой рост в размере 1,4%.

А что с поддонами бывшими в употреблении?

Деревянные поддоны являются многооборотной тарой, поэтому их можно использовать многократно для перевозки и хранения грузов. При этом после каждого цикла оборота поддон требует ремонта и замены ломанных деталей. Со временем снижается качество древесины поддона.

Так как на рынке деревянных поддонов главным образом действует ценовая конкуренция, а стандарт ГОСТ 33757-2016 (межгосударственный стандарт «Поддоны плоские деревянные. Технические условия») не является обязательным для использования, то производители новых поддонов снижают уровень качества, тем самым уменьшая срок их жизни и количество оборотов.

В настоящее время в России в основном производятся новые поддоны 1200 × 800 мм с использованием досок настила 22 × 100 × 1200 мм, поперечных 22 × 100 × 800 мм и шашек 75 × 100 × 100 мм (материалоемкость 0,033 м3 пиломатериала). Такие поддоны имеют относительно небольшой срок жизни порядка 3 лет и, по данным Национального Тарного Союза, выдерживают около 8–12 оборотов.

Однако в последние годы производители изготавливают новые поддоны естественной влажности из технической древесины 3 сорта, повторное использование таких изделий невозможно для пищевой промышленности и автоматических линий упаковки.

Под одним оборотом мы понимаем цикл «оператор – производитель товара – торговая сеть – оператор». С каждым оборотом происходит выбытие 3–5% поддонов, которые не подлежат ремонту (более 5 ломанных элементов, загрязнения, низкое качество древесины).

Производство новых поддонов несет в себе несколько функций:

- обеспечение качественными поддонами пищевой промышленности с высокими требованиями по качеству и санитарным нормам;

- поставка поддонов на автоматизированные линии упаковки;

- нестандартные поддоны для разных отраслей;

- пополнение общего парка поддонов в России.

На объем рынка и цены деревянных поддонов влияют множество факторов:

- экономическая ситуация в стране и потребление домохозяйствами;

- инфляция и ключевая ставка Банка России;

- экспортные возможности и ограничения;

- объем парка поддонов в стране;

- остатки на складах операторов поддонов;

- рост или сокращение складских площадей и транспортировки продукции;

- доступность трудовых ресурсов и их стоимость;

- налоги и государственные сборы.

Средневзвешенные цены на деревянные поддоны в 2025 г. представлены на рис. 3.

Таким образом, рынок новых поддонов в последние 2 года почти не растет, но средняя цена увеличилась на 20%. При этом качество снижается. Напрашивается вывод – использовать оборотные поддоны высокого качества, то есть на первый план выходит не покупка / продажа, а модель аренды поддонов.

Что нас ждет в 2026 г.?

Мы ожидаем умеренного роста рынка деревянных поддонов в 2026 г. – на уровне 2–4% по сравнению с 2025 г. Ключевыми драйверами спроса 2026 г. станут:

- логистика и ритейл, в том числе рост складской и распределительной инфраструктуры;

- сектор пищевой промышленности – рост экспорта / переработки - потребность в упаковке;

- электронная коммерция и фулфилмент – повышают потребность в многооборотных решениях.

- доступность круглого леса и цена на пиломатериалы;

- ключевая ставка Банка России;

- государственное регулирование (экологический сбор, налогообложение);

- дефицит рабочей силы;

- рост рынка услуг по аренде поддонов (альтернатива покупке новых и бывших в употреблении поддонов);

- конкуренция со стороны пластиковых поддонов в отдельных сегментах.

В целом мы видим в 2026 г. следующие риски и неопределенности: волатильность цен на древесину, включая возможные ограничения на вывоз, могут привести к существенному росту цен; макроэкономическая нестабильность и снижение промышленного производства могут снизить их потребление.

Как можно поступить, чтобы минимизировать риски для своих предприятий в 2026 г.?

Производителям товаров FMCG рекомендуем:

- заложить в бюджет рост расходов на покупку поддонов, иметь достаточный объем запасов поддонов перед началом высокого сезона (апрель – август). Лучше всего начать готовиться с февраля;

- не отказываться от возврата поддонов из торговых сетей, а передавать эти функции профессиональным операторам;

- переходить на более успешную систему аренды поддонов, которая поможет сэкономить до 43% на снижении стоимости закупки.

Торговым сетям и логистическим операторам также предлагаем рассматривать модель аренды поддонов, чтобы оптимизировать оборот и систему возврата поддонов.

FIRST: как умный склад меняет логистику в России

9 / 2025 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИЛогистика сегодня - это не просто перемещение товаров, но и скорость, точность и эффективность. В условиях роста грузопотоков и переориентации рынка на Восток все больше компаний задумываются о том, как превратить склад из затратного актива в конкурентное преимущество. И здесь на первый план выходят интеллектуальные решения. Один из таких кейсов - реализация проекта для компании «НижБел», крупного дистрибьютора автозапчастей и масел. Всего за четыре месяца в Нижнем Новгороде был создан производственно-складской комплекс, который не просто увеличил площади, но и кардинально изменил логику работы компа нии.

Умный склад

Компания FIRST предоставила для «НижБел» комплексное реше ние, которое включает как мезонинную часть, фронтальные стеллажи и другие металлоконструкции, так и автоматизацию ключевых процессов. «Мы оказали поддержку на этапе проектирования склада и выступили консультантами по разработке программного обеспечения, предполагающего интеграцию сортировочной и конвейерной линий в единую систему управления складом с целью оцифровки аналитики и контроля», - рассказал генеральный директор компании FIRST Александр Лагунов.

По словам представителя компании-заказчика Вадима Захарова, в проекте изначально была предусмотрена установка мезонинных стеллажей. Ранее FIRST оснастила ими другой склад «НижБел», что позволило максимально эффективно использовать всю высоту помещения. Особенностью последнего проекта стало сочетание мезонинных конструкций двух типов: на рамах и колоннах.

«Платформы первых двух этажей стоят на мощных колоннах, поверх которых смонтированы еще три этажа с полочными стеллажами. Это довольно сложная многоярусная конструкция, таких складов в России единицы, и мало у кого в стране есть компетенции по их производству», - поясняет Вадим Захаров.

Настоящим сердцем склада стала интеллектуальная конвейерная система, разработанная совместно с ИT-резидентом «Сколково». Она полностью автоматизировала ключевые процессы: от пополнения запасов и кросс-докинга до сортировки и подачи товаров на участки комплектации. Ручной труд практически исключен и используется в основном только на первом этажесклада, где расположен участок пополнения.

Система управления конвейером интегрирована в WMS заказчика. Она включает ряд пользовательских интерфейсов, в том числе просмотр текущей операционной информации: транспортных заданий, активных и завершенных циклов сортировки, а также формирование отчетов. Программа реализована в виде веб-интерфейса и доступна с ПК или смартфона.

Среди других функций - автоматический запуск и остановка конвейерных модулей при появлении лотков, управление светозвуковой сигнализацией, мониторинг статусов приводов, датчиков, мониторинг заторов, управление стыковыми потоками. Оператор может запрограммировать требуемый интервал следования между лотками для корректного чтения штрихкодов, подачи лотков на распределяющий модуль и обеспечения заявленной производительности. При длительном отсутствии лотков на линии она уходит в спящий режим.

Автоматизация позволила не только ускорить процессы, но и высвободить около 20 сотрудников, что особенно ценно в условиях дефицита кадров. Годовой экономический эффект оценивается более чем в 15 млн руб. Но на этом история не заканчивается: дополнительно реализована организация зоны хранения легковоспламеняющихся жидкостей.

Скорость и качество реализации таких проектов - следствие глубокой интеграции и компетенций: от производства металлоконструкций до разработки ПО. Как отмечает генеральный директор FIRST Александр Лагунов, собственное производство под Нижним Новгородом и слаженная работа команды позволили не только уложиться в сроки, но и адаптировать систему под нужды заказчика на этапе опытной эксплуатации.

Сотрудники FIRST уверены: в современной логистике нет мелочей. Каждый проект - это работа с фокусом на детали, будь то стеллажная система или алгоритм сортировки. Именно такой подход позволяет одновременно вести до 100 проектов в России и СНГ, не теряя качества и скорости.

Умный склад - это уже не будущее, а настоящее. Тот, кто инвестирует в него сегодня, завтра будет определять правила игры на рынке.

Отечественное конвейерное и сортировочное оборудование производства COMITAS: новые возможности

9 / 2025 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИУспех, гарантированный опытом

COMITAS - российский системный интегратор и производитель оборудования с большим практическим опытом реализации крупных проектов по автоматизации и роботизации складских и производственных комплексов. Услугами COMITAS успешно пользуются крупнейшие компании России и СНГ уже более 18 лет. С 2014$г. компания активно развивает направления автоматизации и роботизации логистических процессов, и в этом была одной из первых в России.

Являясь экспертом логистического и технологического проектирования и оснащения складов, COMITAS строит и оснащает автоматизированные склады в России и за рубежом. Заказчиками COMITAS уже стали компании$- производители разных типов товаров, как продовольственных, так и непродовольственных, представители ритейла и дистрибуции, 3PL и e-com, фулфилмент и почтовые операторы.

В 2022 г. при поддержке Минпромторга РФ компания открыла новые направления: научно-исследовательские разработки и собственное производство логистического оборудования. Целью этих решений стало импортозамещение поставок производителей, покинувших российский рынок, а также обеспечение технологического, экономического и инфраструктурного суверенитета РФ. Сегодня COMITAS лидирует на российском рынке в инновациях для складской и производственной логистики, а отдел НИОКР, разрабатывающий уникальные на сегодняшний день изделия и технологии, является особенной гордостью компании.

COMITAS - производитель отечественного конвейерного и сортировочного оборудования

Производство COMITAS в подмосковном Солнечногорске успешно работает уже больше трех лет. Предприятие начинало производство оборудования для автоматизации складов с коробочных и палетных конвейеров, затем был разработан высокоскоростной сортировщик грузов - кроссбелт. Оборудование спроектировано на основе анализа ведущих мировых практик и адаптировано с фокусом на потребности отечественных клиентов. Выпускаемая в Солнечногорске продуктовая линейка охватывает широкий спектр задач, связанных с транспортировкой и сортировкой грузов и востребована в e-com, курьерской доставке и дистрибуции, позволяя оптимизировать логистические процессы без привлечения иностранных производителей логистического оборудования и обеспечивая безопасность клиентов. Им не нужно волноваться, что в критический момент зарубежный партнер покинет российский рынок. Добавляет уверенности и то, что локальный сертифицированный софт, зарегистрированный в Минцифры, никогда не$будет отключен и все необходимые запчасти будут в наличии, а российская компания COMITAS всегда будет готова прийти на$помощь.

Автоматизация от COMITAS решает вопросы кадрового дефицита, позволяя значительно сократить количество персонала, необходимого для обработки заказов, что в конечном счете повышает эффективность бизнеса.

Эффективные конвейерные решения

Конвейеры - это эффективный способ перемещения картонных коробов, пластиковых лотков, контейнеров и палет по заданным маршрутам. При обработке груза они могут решать сразу несколько задач: транспортировки, подъема, спуска, комплектации и сортировки. COMITAS изготавливает на своем производстве самые разные типы конвейеров: ленточные, роликовые, цепные, палетные, а также все необходимые вспомогательные элементы - трансферы, диверторы, поворотные столы, лифты, спиральные конвейеры и многое другое.

Конвейерное оборудование COMITAS успешно применяется в интралогистических проектах известных производственных компаний и крупных ритейлеров. В проекте для компании «Макфа» COMITAS спроектировал и изготовил палетный конвейер для логистического центра в Челябинске с учетом всех пожеланий и требований технического задания заказчика. При реализации проекта инженеры компании оптимизировали технические и эксплуатационные характеристики конвейера за счет применения более коротких секций с большим количеством моторредукторов и частотных преобразователей, что улучшило показатели производительности оборудования.

В проекте по оснащению федерального распределительного центра лидера российского рынка ритейла ГК «Магнит» COMITAS спроектировал и осуществил поставку, монтаж и пусконаладку автоматизированной логистической системы с коробочным конвейером длиной более 2 км. Проект включает в себя 5-уровневый мезонин площадью более 30 тыс. м² с автоматизированной системой транспортировки, спуска и сортировки заказов в коробах. Стеллажная система предполагает хранение и комплектацию свыше 35 тыс. наименований про дукции - от декоративной косметики до бытовой химии. Короба с товарами после комплектации поступают на коробочный конвейер для дальнейшего перемещения и сортировки по 72 направлениям и отправки в магазины или другие распределительные центры. Общая производительность системы составляет 3000 коробов/ч.

Кросс-белт сортер: высокие скорости сортировки

Разработанный COMITAS высокоскоростной сортировщик кросс-белт для обработки грузов и почтовых отправлений позволяет в разы повысить производительность сортировки грузов и свести до минимума количество ошибок. Быстрое, тихое и эффективное оборудование очень надежно и просто в эксплуатации. Сортировщик оборудован каретками с механическим приводом, принимающих и помещающих сортируемые грузы посредством транспортерной ленты, движущейся в направлениях, поперечных движению конвейера. В точке сброса сортировщик перемещает груз по адресу назначения или в контейнер для сборки заказа.

Первый опытный образец высокоскоростного сортировщика прошел испытания по подтверждению соответствия техническим характеристикам сортировочного оборудования, используемого «Почтой России». В результате проведенного теста кросс-белт сортер COMITAS показал производительность более 15$тыс. отправлений в час, что на 25% превысило техзадание «Почты России».

Высокая производительность кроссбелт сортировщика достигается за счет использования уникальной технологии бесконтактной связи с каретками и их контролю в режиме реального времени, что позволяет сортировать товар на скорости до 3 м/с. Применение современных материалов при изготовлении этого сортировщика позволяет сделать комфортнее работу операторов благодаря тихой работе сортера. Разработанное собственное российское программное обеспечение COMITAS обеспечивает исключительную точность сортировки и надежность в эксплуатации.

Кросс-белт COMITAS является одной из лучших технологических разработок в своем классе, способен работать в круглосуточном режиме и отличается низким энергопотребле нием, а также легкостью в управлении и обслуживании. Сортировочные решения от COMITAS могут быть реализованы в необходимой конфигурации для обеспечения операционной деятельности заказчика. Кросс-белт сортер может обеспечивать сортировку различных типов грузов (коробки, посылки, пакеты) весом от 50 гр. до 50 кг.

Оборудование со скидкой до 50%!

Роликовые конвейеры для складской и производственной логистики от COMITAS первыми в России получили сертификат об отечественном происхождении товара (форма СТ-1) и внесены в реестр ГИСП Минпромторга РФ. Это позволило компании первой среди производителей отечественного логистического оборудования войти в число компаний, включенных в программу государственного субсидирования. Благодаря ей клиенты COMITAS имеют возможность приобрести конвейерное и сортировочное оборудование за половину стоимости!

Будущее российской логистики уже сегодня

Опираясь на лучший мировой опыт и собственную уникальную базу, COMITAS работает над импортозамещением и планирует в будущем полностью заместить зарубежное оборудование для складской логистики продуктами собственной разработки и производства. Для этого запущен собственный испытательный полигон в Есипово Московской области, на котором производится тестирование новейших единиц логистического оборудования.

COMITAS самостоятельно разрабатывает ПО для всех уровней систем автоматизации (WMS, WCS, RSC, PLC) и входит в реестр аккредитованных ИТ-компаний Минцифры РФ. Минэкономразвития России подтвердило статус COMITAS как одной из системообразующих организаций российской экономики. Компания является разработчиком решений в партнерстве с Минпромторгом России. На ПМЭФ2025 с Правительством Московской области COMITAS подписал соглашение о развитии автоматизации и роботизации в сфере складской логистики в регионе. Деятельность компании COMITAS на государственном уровне признана обладающей экономическим и стратегическим значением для России.

Практическое применение методов динамического нормирования запасов

Д.М. Кацович,8 / 2025 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Аннотация. В статье рассмотрено практическое применение методов динамического нормирования запасов на производственном предприятии. Рассмотрен существующий сегодня в компании подход к управлению и нормированию запасов на основе эвристических методов. Сформированы мероприятия по внедрению двух политик динамического нормирования: метода динамического критического уровня и метода наибольшего объема с низким спросом. Сравниваются методы и приводятся выводы, подтверждающие работоспособность предложенных мероприятий.

Высотные автоматизированные склады в России: от роскоши к необходимости

6 / 2025 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИДолгое время строительство складов выше 12 м в России считалось невыгодным. Десять лет назад это было оправданно: дешевая земля делала увеличение вширь выгоднее, чем ввысь. Строить высокие склады и оснащать их дорогой автоматикой казалось неразумной тратой с долгим сроком окупаемости. Однако ситуация кардинально изменилась. К середине 2020-х гг. высотные склады превратились из технологической диковинки в насущную бизнес-потребность.

Ответ на вызовы рынка: «Склад COMITAS»

Компания COMITAS, ориентируясь на запросы рынка и опережая тренды, представляет инновационное решение — высотный автоматизированный самонесущий «Склад COMITAS». Его появление продиктовано дефицитом складских площадей и сложностями с подбором персонала.

Экономика в пользу высоты: ключевые аргументы

- Сравнимая стоимость строительства: сегодня затраты на возведение и оснащение автоматизированного высотного склада, хранящего тот же объем палет, что и классический склад класса А, практически сравнялись.

- Значительная экономия на эксплуатации: годовые операционные расходы на содержание автоматизированного склада в 4,2 раза ниже, чем у традиционного.

- Скорость строительства: самонесущая конструкция позволяет строить на 30% быстрее благодаря одновременному монтажу стеллажей и теплового контура.

- Минимум персонала: для работы склада-автомата требуется в 5 раз меньше сотрудников. Это особенно актуально на фоне роста зарплат водителей погрузчиков до уровня высококвалифицированных специалистов из-за кадрового дефицита.

Что такое самонесущий высотный склад?

Это не здание в привычном смысле. Несущую функцию выполняют сами стеллажные конструкции, на которые монтируются стены и крыша, рассчитанные на ветровые и снеговые нагрузки. Внутри работают автоматизированные системы, обычно высотные краны-штабелеры. Отсутствие людей внутри позволяет достигать высоты до 44 м, кратно увеличивая емкость без потери скорости обработки грузов.

Почему сейчас это выгодно?

Хотя технология существует давно, именно в последние годы она стала рентабельной. Усовершенствования в конструкциях, программном обеспечении и накопленный опыт интеграторов позволили снизить стоимость. Несмотря на более высокую цену оборудования, совокупные затраты на землю, строительство и металлоконструкции для высотного склада оказываются экономичнее классического склада А аналогичной емкости.

Дополнительные преимущества автоматизации:

- Экономия на инженерных системах: минимальные требования к отоплению, вентиляции и освещению в зонах без персонала.

- Повышенная безопасность: снижение рисков для сотрудников и повреждения грузов благодаря минимизации человеческого фактора.

- Надежность и унификация: простота обслуживания за счет стандартизации оборудования.

COMITAS – российский лидер в автоматизации складов

Все компетенции для реализации таких проектов – от производства стеллажных металлоконструкций в России до разработки собственного программного обеспечения (WMS, WCS RSC, PLC), проектирования, строительства и круглосуточной поддержки – сосредоточены в COMITAS. Компания обладает 18-летним опытом, статусом системообразующей организации Минэкономразвития и аккредитацией Минцифры.

Проверенные решения:

COMITAS успешно реализовала проекты разного масштаба, включая:

- ООО «Глобальные напитки»: высотный склад (24,5 м) с 9 кранами-штабелерами Double Deep, кольцевой рельсовой системой (380 м, 20 тележек) и пропускной способностью до 200 палет/ч.

- «Фабрика настоящего мороженого» (ГК «РЕННА»): низкотемпературный склад (18 м).

- ООО «Старомихайловский РПК»: высотный морозильный склад в Калужской области.

- «ЦИКЛ»: автоматизированный склад (16 м) в Коврове.

Для кого это решение?

«Склад COMITAS» идеален для компаний, стремящихся:

- Оптимизировать складскую логистику.

- Устранить зависимость от кадровых проблем.

- Разместить эффективный склад на ограниченной территории, особенно это актуально для производств в центрах городов.

Вывод

В современных условиях дефицита площадей и дороговизны труда строительство высотных самонесущих автоматизированных складов не просто оправданно, а является экономически целесообразной стратегией. COMITAS как надежный российский интегратор и производитель предлагает готовое технологичное и проверенное решение для долгосрочной эффективности вашей логистики.

Проектирование федеральной сети распределительных центров: поиск и выбор рационального решения

A.Б. Волочков, K.С. Толмачёв3 / 2025 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Аннотация. Настоящая статья продолжает тему определения оптимального географического положения распределительных центров (РЦ) при построении федеральной сети распределения, ориентированной на обработку потоков FMCG из КНР. Поиск рационального места размещения нескольких РЦ выполнен методом минимизации транспортно-складских затрат для различных точек входа грузовых потоков на территорию РФ через морские порты и железнодорожные терминалы.

Ключевые слова. Склад, распределительный центр, выбор местоположения склада, цепь поставок.

Новая сеть логопарков «Дружба»: для людей и идей

3 / 2025 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИИндустриально-логистический парк, сфокусированный на человеке, – новый тренд. Проект «Дружба» уже начинают строить по всей России. Пилотный регион – Республика Татарстан, на очереди – Хабаровский и Пермский края. И это в эпоху дефицита коммерческих площадей.

R1 Development вводит первую очередь «Дружбы» в Татарстане уже в 2025 г. Всего компания обустроит 165 тыс. м² помещений на площади 34 га. Производственно-складские помещения в форматах big box и light industrial показали востребованность на рынке: так, якорным арендатором стал один из крупнейших маркетплейсов. Зачем бизнесу нужна новая «Дружба» – рассказываем ниже.

1. Реальная помощь малому и среднему бизнесу

R1 Development активно поддерживает малый и средний бизнес: не только как застройщик индустриально-логистических парков, но и как полноценный бизнес-инкубатор. Предоставляя современные производственные площади, компания создает условия для старта и развития новых проектов. По сути, помогает начинающим предпринимателям реализовывать свои идеи.

Важная часть стратегии «Дружбы» – адресная поддержка резидентов и доступ к важным информационным ресурсам (включая консалтинг, маркетинг, юридическую и бухгалтерскую помощь, обучение, помощь в поиске инвесторов и деловых партнеров). Благодаря такому всестороннему подходу девелопер формирует благоприятную среду для роста и процветания бизнеса. Кстати, компания открыта к любым идеям и предложениям по развитию бизнес-инкубатора.

2. Реальные решения, которые могут упростить рабочие процессы

Парк будет обладать собственной лабораторией, службой эксплуатации и учебным центром, что значительно оптимизирует процессы для резидентов. Это не пустые слова, а передовые российские и мировые практики, которые мы внимательно изучали на протяжении последних лет. Собственная лаборатория – это оперативный контроль качества продукции и материалов. Служба эксплуатации сможет взять на себя заботу о поддержании инфраструктуры в идеальном состоянии. Учебный центр предложит программы повышения квалификации для сотрудников, адаптированные к потребностям конкретных производств. В совокупности три решения «Дружбы» создают синергетический эффект, который может пойти на пользу многим участникам рынка.

3. Реальный вклад в развитие места для работы и жизни

Для любого бизнеса самый ценный ресурс – люди, именно поэтому на рынке идет большая борьба за кадры. Понимая это, мы предусмотрели все необходимое для их комфорта как на рабочем месте, так и за его пределами, создав полноценную социальную инфраструктуру.

Например, на территории парка в Татарстане (г. Зеленодольск, недалеко от Казани) R1 Development собирается построить общежитие для вахтового персонала на 300 мест, медицинский пункт, учебный центр для сотрудников, пространства для детей, современное кафе, остановка общественного транспорта, автомойка и автосервис. Девелопер планирует обустроить пешеходную аллею с фудтраками, зоны воркаута и отдыха. Функциональное наполнение каждой «Дружбы» обсуждается с региональными властями и бизнесом.

4. Реальное партнерство с правительством, которое идет на пользу

Каждый парк «Дружбы» поддерживается на уровне регионального руководства. Так, в Татарстане проект лично курирует глава Рустам Минниханов. Летом 2024 г. глава республики встретился с генеральным директором R1 Development Дмитрием Реуттом и партнерами, чтобы обсудить развитие проекта.

В других регионах присутствия «Дружбу» также курируют на правительственных уровнях. Например, на минувшем ПМЭФ губернатор Пермского края Дмитрий Махонин, Дмитрий Реутт и партнеры подписали инвестиционное соглашение о строительстве парка.

5. Реальный вклад в окружающую среду

Наполнение парка будет основываться на современных ESG- решениях – упор будет на энергоэффективность и ресурсосбережение. За последние годы понятие размылось, но мы решили вернуть ему первоначальную суть. В каждом парке предусмотрен раздельный сбор отходов с дальнейшей возможностью переработки и создания новых изделий. Для энергоэффективности будут установлены LED-светильники, датчики присутствия и системы рекуперации воздуха. Предполагается использование солнечных батарей – в качестве дополнительного альтернативного источника энергии. Будут привлечены местные поставщики, а там, где возможно, – использованы природные материалы. Большое значение придается благоустройству и озеленению территории. Это и обширный сквер, и просторные зеленые аллеи.

Нестандартные решения FIRST помогают оптимизировать работу склада

2 / 2025 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИВ г. Дзержинске Нижегородской области ведущий игрок регионального рынка DIY-ритейла компания «Ордер» запустила многофункциональный распределительный центр. Специалисты складского системного интегратора FIRST помогли наладить на объекте логистические процессы под ключ, начиная от монтажа стеллажного оборудования, заканчивая выстраиванием оптимальных маршрутов движения погрузчиков.

Новый распределительный центр обслуживает 18 магазинов по всей Нижегородской области. Расположенный около выезда на федеральную трассу М-7 он сразу привлекает взгляд: вместо типовой серой коробки водителей большегрузов встречает яркий фасад. Здесь на площади около 21 тыс. м2 организовано хранение продукции, комплектование, распределение и транспортировка грузов, есть площадка для уличного хранения стройматериалов.

«Это самый масштабный объект нашей компании за всю историю ее существования, – рассказывает аналитик по складской логистики «Ордер» Александр Минеев. – Организацию внутренней логистики, ключевого бизнес-процесса распределительного центра, мы доверили коллегам из FIRST, с которыми вот уже 5 лет работаем в части оснащения торговым оборудованием наших магазинов и гипермаркетов».

В ходе реализации проекта распределительного центра построены склады высотностью 7 и 12 м. Специалисты FIRST оснастили их фронтальными и полочными стеллажами, а также консолями для хранения длинномерных изделий. Выделены отдельные зоны для лакокрасочных материалов, строительного оборудования, сантехники, отделочных и декоративных материалов – ассортиментная матрица включает более 130 тыс. наименований.

Особенностью распределительного центра компании «Ордер» является наличие на его территории цеха фасовки метизных изделий. Для их транспортировки в зону хранения во фронтальные стеллажи интегрирован полочный стеллаж для мелкоячеистых товаров. В качестве резерва под увеличение мощностей складского терминала предусмотрена зона высотного хранения.

«Специалисты FIRST не просто осуществили поставку оборудования, но и помогли оптимизировать логистические процессы, предложив внести изменения в проект распределительного центра, разработанный более 10 лет назад, – отмечает Александр Минеев. – Поскольку в центральной части складского корпуса для обеспечения жесткости конструкции размещены железные балки с линиями связи, изначально предусматривалось поперечное расположение фронтальных стеллажей. Но после завершения основных строительных работ инженеры FIRST предложили изменить расположение стеллажей на продольное, со сквозным проездом от ворот до ворот, что также повлекло за собой перестройку маршрутов движения погрузчиков. Решение принимали в течение суток. Мы посчитали пробеги и амортизацию техники, проложили новые маршруты без лишних пересечений, и за счет изменения расположения стеллажей выиграли около 4 тыс. паллето-мест без изменения затрат».

Для безопасного передвижения сотрудников и техники на территории распределительного центра нанесена напольная разметка общим объемом 10 тыс. погонных метров, установлено более 100 купольных и 270 сферических зеркал. Монтаж систем внутреннего и наружного освещения также выполнила компания FIRST.

Финальным этапом подготовки распредцентра к работе стало оснащение офисных и производственных помещений. Специалисты FIRST разработали единый стиль рабочего места, а на собственном производстве в Нижегородской области изготовили офисную мебель с учетом индивидуальных требований: столы неформатного типа с технологическими отверстиями и коробами для проводов, а также подвесами для системных блоков. Также осуществлена поставка стеллажей Hit Board для документов и принтеров.

Для производственного персонала оборудованы раздевалки с индивидуальными локерами. Преимущество FIRST еще и в том, что она обеспечивает склады техникой. Специалисты компании на осуществляют обслуживание как техники, так и металлоконструкций.

«За время сотрудничества с компанией FIRST у нас сложились доверительные партнерские отношения. Это не просто поставщик оборудования, а высокопрофессиональная организация, имеющая собственные проектный и монтажный отделы с уникальными компетенциями в области электрики, стеллажного оборудования, металлоконструкций. Инженеры FIRST не ограничиваются техническим заданием, полученным от заказчика, а опережают наши ожидания, предлагая нестандартные решения. Без мощного конструкторского отдела запустить такой крупный проект, как наш распределительный центр, качественно и в сжатые сроки было бы невозможно», – заключает Александр Минеев.

Автоматизированный высотный склад – по цене классического

12 / 2024 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИCOMITAS всегда отвечает на запросы рынка, поэтому представляет новый продукт – автоматизированный высотный самонесущий склад по цене классического!

Создавшийся дефицит складских площадей, а также непростая ситуация на рынке труда требуют новых решений, поэтому компания COMITAS предлагает рынку новый уникальный продукт – высотный автоматизированный самонесущий склад COMITAS.

Благодаря развитию современных российских технологий решения по автоматизации складов за последние годы стали доступнее для отечественного потребителя. Сейчас на рынке сложилась ситуация, что стоимость строительства и оснащения высотного склада-автомата сравнялась со стоимостью строительства и оснащения классического склада класса А при хранении одинакового количества палет. При этом разница ежегодных операционных затрат на содержание автоматизированного склада в 4 раза меньше, чем на обслуживание классического склада. Скорость постройки склада-автомата быстрее на 30%, чем возведение классического склада. И, что особенно важно в нынешних условия: для склада-автомата нужно в 5 раз меньше персонала, чем для работы на классическом складе класса А.

Важным фактором является и высокая скорость начала возврата инвестиций, вложенных в самонесущие автоматизированные склады. Окупаемость склада-автомата, то есть время, за которое потраченные на него деньги начнут приносить прибыль, в сравнении с обычным классическим складом сегодня составляет 0 лет.

Как это получилось? Ведь всегда автоматизированные склады были дорогим удовольствием, ведь абсолютно все оборудование привозилось из Европы. Но времена меняются, и сейчас можно позволить себе построить современный автоматизированный высотный склад и не переплачивать за него, как раньше.

Самонесущий склад-автомат возводится на основе стеллажных конструкций, поэтому строится быстрее, ведь при возведении классического склада стеллажи необходимо устанавливать после постройки здания. К тому же склад-автомат не требует такого количества света, отопления, вентиляции, как классический склад. Требования пожарной безопасности для такого здания более простые.

Сегодня усиленные металлоконструкции – толстостенные стеллажи с требуемой толщиной стойки производятся в России, тогда как раньше завозились из Европы. Программное обеспечение для управления автоматическими складами уже много лет успешно разрабатывается в нашей стране, поэтому не нужно платить иностранным компаниям и волноваться, что в критический момент они покинут рынок и не сочтут необходимым обеспечивать поддержку своего ПО. Локальный сертифицированный софт, зарегистрированный в Минцифры, никогда не будет отключен. Российская же компания COMITAS всегда будет рядом, готовая при необходимости прийти на помощь.

Оборудование теперь не нужно собирать у разных производителей по всему миру, его можно получить в одном месте, программно объединенное в успешно функционирующую систему с гарантией сервисного обслуживания российской компанией в режиме 24/7.

Уникальные компетенции, ранее бывшие уделом зарубежных компаний по баснословным ценам, становятся доступны российскому потребителю: не только федеральные, но и региональные российские компании могут позволить себе построить современный высокоэффективный автоматизированный самонесущий высотный склад, автономно работающий 24/7 – склад COMITAS.

Технология строительства автоматизированных высотных самонесущих складов надежная и проверена временем, она существует с середины прошлого века, в настоящее время такие склады строит надежный российский интегратор, производитель оборудования и компетентный эксперт – компания COMITAS, входящая в реестр саморегулируемых организаций в области строительства и проектирования. Профессиональная команда COMITAS провела все необходимые расчеты, получила необходимую разрешительную документацию, подобрала производителей, обеспечивающих оптимальный по цене и качеству набор оборудования для автоматизации склада любого размера. В портфеле COMITAS немало реализованных проектов разного уровня и объема. Компания строит в России и за рубежом различные автоматизированные склады: сухие складские комплексы, склады-морозильники, в том числе для электронной коммерции и операторов 3PL.

Склад COMITAS подойдет для компаний, которые хотят навести порядок в своей складской логистике, а также не хотят быть зависимыми от проблем с персоналом. Дефицит кадров на рынке труда, активный рост зарплат и иные связанные с этим сложности будут оказывать меньше влияния на бизнес, если компания сделает выбор в пользу автоматизированного склада.

Высотный автоматизированный самонесущий склад – это удачное решение для предприятий, чьи площади расположены в городской застройке областных и федеральных центров, ведь его высота может достигать 40 м, а значит, позволяет обеспечить большой объем складских помещений на очень небольшом участке земли.

«Склад COMITAS» – это уникальная возможность решить проблему складской логистики своей компании на много лет вперед, несмотря на дефицит свободной земли под построение складов.

По ссылке можно ознакомиться со сравнительной сметой на постройку склада COMITAS и классического склада класса А: https://clck.ru/3F9S5t

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- 8

- 9

- …

- следующая ›

- последняя »