научно-практический

журнал

Новости редакции

Дорогие читатели! Представляем вам первый номер 2026 г., в котором мы собрали ряд интересных материалов, посвященных вопросам современной логистики.

Рады представить вам итоговый выпуск журнала в 2025 г. и сообщаем, что «ЛОГИСТИКА» открывает новую страницу своего развития, начиная сотрудничество с Фондом «Кристалл роста», а значит, информационная насыщенность издания изменится в качественно лучшую сторону.

Дорогие читатели! Рады представить вам одиннадцатый выпуск журнала в 2025 г. В номере много актуальных и полезных материалов, которые, надеемся, не останутся без внимания.

Статья недели:

ФОТО НЕДЕЛИ

ЦИТАТЫ

Рубрика:СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Автоматизация размещения товаров на складе: успешная практика Московской Пивоваренной Компании и «СОЛВО»

8 / 2024 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИИзвестный российский производитель напитков «Московская Пивоваренная Компания» и «СОЛВО» – разработчик одной из ведущих российских систем управления складом Solvo.WMS – поделились успешным опытом по автоматизации размещения товаров в зоне хранения производственного склада и теми преимуществами, которые были получены в результате автоматизации.

«Московская пивоваренная компания» обладает одним из самых современных пивоваренных заводов в России, который расположен в Московской области. Мощность производства составляет порядка 8 млн гектолитров в год. Завод оснащен линиями по производству упаковок из разнокалиберного стекла, алюминиевых банок, ПЭТ и кеговой продукции.

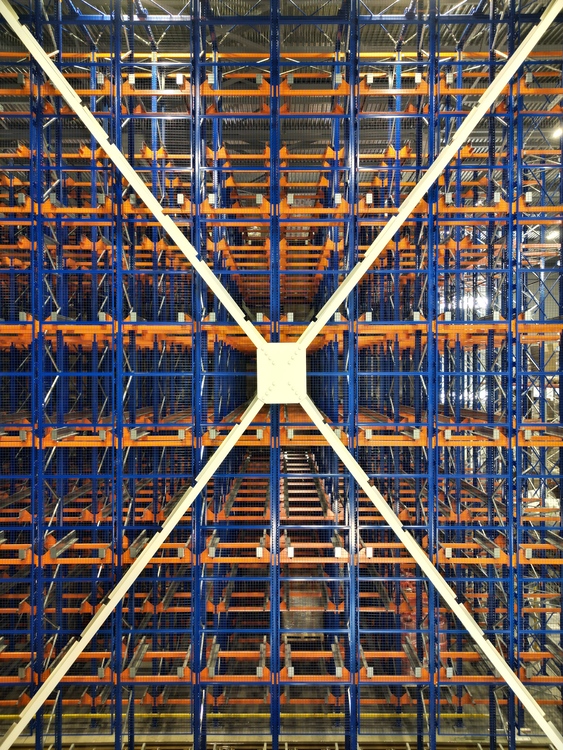

Склад компании одновременно выполняет роли склада готовой продукции при производстве, распределительного центра и склада материалов. Площадь складского комплекса около 27 тыс. м2, высота помещений 12 м, общая товарная емкость всех складских помещений – около 45 тыс. палето-мест, количество ассортиментных позиций готовой продукции – более 300.

Несколько лет назад компания модернизировала склады и перешла от популярного штабельного хранения к узкопроходной технологии. Чтобы новая система хранения работала с максимальной эффективностью, нужно было поменять и процесс размещения продукции. Начиная от линий производства, WMS берет на себя функцию управленца: принимает решение, куда и на какой из складов лучше поместить палеты; выдает задания на их перемещение операторам ПТО, в буферные зоны внутри одного склада либо на конвейер другого склада. WMS взаимодействует с WCS-системой конвейера, дает ему указания, куда должна попасть каждая палета в зоне хранения, и сопровождает ее до точки сброса. Отсюда палета направляется к оператору ПТО на полуавтоматическом штабелере для размещения в ячейке хранения. Система Solvo.WMS контролирует и организует процесс от выхода товара с производства и до его отгрузки со склада.

Оптимизация перемещения товаров в зоне хранения склада

Из-за специфики пространства склада было невозможно соединить линию производства с конвейером напрямую, поэтому решением задачи стало перемещение палет с помощью четырехвильных погрузчиков. Когда груз принят и оклеен штрихкодом на производственной линии, система формирует задание водителю погрузчика.

Далее груз размещается по алгоритму:

- Solvo.WMS определяет линию, на которой создается пара из грузов.

- В зависимости от конфигурации линии подбирается точка сброса на конвейере по ширине или длине палеты, куда оператор ПТО поставит палеты без перехвата.

- Solvo.WMS сообщает конвейеру о переданных грузах и ожидает, когда грузы пройдут контроль целостности, весогабаритных характеристик и валидности переданного штрихкода. Если конвейерная система выявляет проблему, то отставляет палету в сторону. Далее на ней делается пометка для дальнейшего решения проблемы оператором склада.

- Solvo.WMS, получив информацию о прохождении грузом точек контроля, передает конвейеру адрес назначения каждой палеты. Отметим, что одна из особенностей Solvo.WMS – способность интегрироваться со сторонним ПО, которое уже используется на складе: в этом случае – с конвейерной системой. Таким образом, системы обмениваются информацией без участия оператора.

- Когда груз доставлен по конвейеру в транзитную зону к нужной аллее, оператор узкопроходного штабелера получает задание на погрузку. Он физически перевозит палету по проходам к нужной ячейке. Solvo.WMS получает от системы конвейера уведомление о том, что груз на месте, и помечает ячейку как занятую.

- Если поблизости есть груз, назначенный на отбор, то оператор штабелера получит задание забрать его.

Автоматический выбор оптимальных стратегий размещения

Solvo.WMS назначает места для грузов в соответствии с заданными правилами и стратегиями. Например, она распределяет продукцию по аллеям равномерно. Такая стратегия позволяет задействовать одновременно все штабелеры и все проходы, если поступит запрос на большой объем однотипной продукции: машины не будут сталкиваться и смогут оперативно отгрузить требуемый объем.

Еще одна важная стратегия – ориентироваться на остаточный срок годности продукции. Это важно для своевременной отгрузки.

Система Solvo.WMS интегрирована с полуавтоматическими и автоматическим штабелерами. Она может передавать адрес ячейки на штабелер, чтобы он подъезжал к нужному месту. Вне зависимости от водительского стажа оператора техника будет двигаться с оптимальной для нее скоростью.

Инвентаризация в узкопроходной зоне хранения

Инвентаризация в узкопроходной зоне хранения – процесс непростой, но в «Московской Пивоваренной Компании» этот вопрос закрыли обычные узкопроходные штабелеры, оборудованные комплексом для проведения инвентаризаций. Один комплекс проверяет склад объемом в 35 300 палето-мест менее чем за одну смену – примерно 10–11 ч.

Комплекс для инвентаризации состоит из нескольких камер, датчиков, контроллера и прочего оборудования, направленного на стеллажи по обе стороны от машины. Штабелер в аварийном режиме («режиме черепахи») передвигается со стабильной скоростью внутри ряда, одновременно сканируя коды ячеек и штрихкоды палет. Специальный софт «Московской Пивоваренной Компании» собирает и обрабатывает эти данные на контроллере, после чего передает обработанные данные в систему Solvo.WMS, которая проводит сверку и выдает задание на ручную инвентаризацию только в спорных случаях.

Какие проблемы помогла решить автоматизация размещения?

- Решена проблема с прохождением техники через узкое место на пересечении потоков размещения товаров с производства, отгрузки и размещения в зоне хранения. Складская техника разных видов не сталкивается в проездах и со стороны доков. Загрузка ведется с одной стороны, а выгрузка – с другой.

- Определенный вид товара равномерно веерно распределяется по всему складу, что позволяет его быстро отгрузить сразу со всех мест размещения.

- Склад используется на 100%. При условии его высоты в 12 м имеется полный доступ к каждой палете, в отличие от штабелирования.

- Заметно сократилось время доставки груза от ленты конвейера до свободной ячейки.

- Оптимизированы все перемещения штабелеров: они не сталкиваются в узких проходах, не ждут друг друга и не совершают слишком длительных переездов.

- Сократилось время порожних переездов за счет того, что на обратном пути штабелер забирает груз на отбор.

- Сократились время и трудозатраты на инвентаризацию: вручную прорабатываются только действительно спорные ситуации, а основная масса груза на складе инвентаризируется автоматически.

- Существенно снижено влияние человеческого фактора: корректность оклейки штрихкодами, стратегии размещения – все контролируется в автоматизированном режиме.

- Товар на отгрузку комплектуется быстрее, потому что однотипная продукция равномерно распределена по складу, так что за ней может выехать несколько машин одновременно, а не последовательно.

- Темп работы штабелеров оптимизирован за счет того, что система выстраивает и выдает задания погрузчикам в оптимальном порядке для избежания лишних движений техники в определенных проходах.

Компания COMITAS – путь от интегратора к производителю

8 / 2024 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИКомпания COMITAS – системный интегратор полного цикла, производитель оборудования для автоматизации складов, который самостоятельно разрабатывает ПО для всех уровней систем автоматизации: PLC, WCS, WMS. Услугами COMITAS успешно пользуются крупнейшие компании России и СНГ уже более 17 лет.

Вполне естественно, что так было не всегда. Свой путь COMITAS начала в 2007 г. как компания, специализирующаяся на проектировании, поставке и монтаже складских стеллажных и мезонинных металлоконструкций, а также торгового оборудования. Всего за несколько лет компания стала на этом поприще признанным экспертом. В 2010 г. руководством COMITAS было принято решение расширить направления деятельности в сторону автоматизации и роботизации логистических процессов. Тогда мало кому эта идея казалась перспективной. Рынок труда предлагал достаточно рабочих рук, и серьезные вложения в автоматизацию казались излишними и нерациональными. К тому же российские представительства крупных транснациональных компаний, готовые к таким затратам, предпочитали обращаться к известным западным интеграторам. Мало кто мог тогда предвидеть будущее, которое всех нас ожидало, глобальные тектонические изменения, полностью преобразовавшие ландшафт рынка. Сегодня многие российские компании, столкнувшиеся с трудностями после ухода западных интеграторов, исключительно высоко ценят гарантии и стабильность, которые дает сотрудничество с российской компанией COMITAS, работающей на ПО собственной разработки.

С 2014 по 2022 г., выигрывая проект за проектом, COMITAS прочно занял свой сегмент в рынке автоматизированных решений. Находясь в очень жесткой конкурентной среде, а основными соперниками на тот момент являлись такие гиганты, как Vanderlande, Schäfer, Dematic, компании удавалось ежегодно наращивать сложность и масштабность предлагаемых решений. Выйдя к 2022 г. в статус компании – интегратора полного цикла, имеющего опыт реализации проектов любой сложности с оборудованием от европейских и азиатских лидеров рынка, COMITAS встала перед выбором – продолжать развитие в сфере интеграции либо расширить свою деятельность в качестве производителя продукции.

В апреле 2022 г. появились первые планы по созданию своего производства, а уже в мае 2022-го – первые прототипы конвейерного оборудования. Было положено начало новому, долгому и интересному пути для компании в сфере научно-исследовательских работ и производства. Одновременно с этим получила стартовый импульс новая программная разработка компании – собственная WMS-система COMITAS. При этом Правительство РФ выступило с инициативой о субсидировании российских компаний. Естественно, что COMITAS одной из первых в России стала обладателем субсидий на разработку и производство опытных партий сортировочных и роботизированных решений.

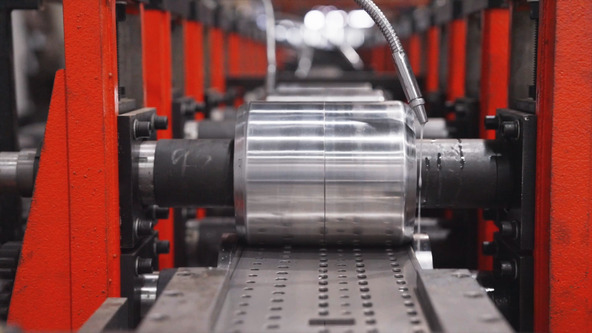

Таким образом, имея богатейший опыт, инициативу руководства и поддержку правительства, в течение 2022 г., буквально за 8 мес. было развернуто металлообрабатывающее производство с широкой научно-исследовательской базой. Новый 2023 г. компания COMITAS встретила с первыми отгрузками конвейерного оборудования собственного производства и первыми пакетами проектной документации на собственное сортировочное роботизированное оборудование.

Но время не стоит на месте. За последующие полтора года было реализовано множество проектов на оборудовании собственного производства. И если в начале пути компания была обеспокоена возможной недозагруженностью производства, то, вступив на него, стало ясно, что производственных мощностей не хватает для обеспечения потребностей клиентов. Поэтому в кратчайшие сроки площадь производства была увеличена вдвое, для интенсификации выпуска было закуплено и установлено оборудование проката листового металла, впервые примененное в России для выпуска конвейерного профиля и позволяющее выпускать до 25 км коробочного конвейера в месяц.

Объем технических решений неизбежно порождает необходимость разработки текущих и новых программных продуктов. Как один из красноречивых показателей данного прогресса можно привести тот факт, что коллектив программистов COMITAS увеличился втрое. Было полностью переведено на использование импортозамещенных технологий программное обеспечение АСУ ТП и WCS и на этапе завершения находится WMS-система.

Стоит отметить, что все активности происходили при экспоненциальном росте реализуемых проектов. Многочисленные клиенты COMITAS высоко оценивают сотрудничество с компанией, а особенно те, кто умеет считать деньги, понимая: только отечественное производство предлагает продукцию оптимального соотношения цены и качества. COMITAS доказала на практике, что ее конвейеры, сделанные в России, – это качество, надежность, долговечность и быстрота изготовления.

Прогресс не остановить. Автоматизация рано или поздно придет во все отрасли. Автоматизированные склады, которые 10 лет назад были редкостью, сегодня уже есть на многих производствах. Эта тенденция будет развиваться и дальше. Компания COMITAS, идущая в авангарде этих качественных изменений, уже на текущий момент реализует проекты автоматизации нового уровня, и в течение последующих нескольких лет импортозаместит весь спектр зарубежного оборудования продуктами собственной разработки и производства, решив тем самым задачу технологической независимости отдельной отрасли хозяйственной деятельности нашей страны, так остро стоящую сейчас перед всеми нами. Серийная реализация отечественных, полностью автоматизированных складов производства COMITAS – это всего лишь вопрос времени.

Управление товарными запасами: выполняемые задачи и функциональные обязанности

О.Н. Гутникова6 / 2024 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Аннотация. В статье рассмотрены научные подходы к определению понятия «товарные запасы», представлена обобщенная трактовка термина, учитывающая финансовое, стоимостное и материальное выражение объекта исследования. Отмечена цель формирования системы управления товарными запасами, выступающей в качестве способов регулирования торгово-технологических процессов. Систематизированы функциональные обязанности систем управления, указаны ее составленные элементы. Определены классические модели систем управления товарными запасами, рассмотрены задачи, выполняемые в рамках систем управления.

Ветер перемен для производственной логистики

6 / 2024 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИЭволюция производственных складов в России

Говоря о производстве как таковом, вне зависимости от индустрии, геолокации и масштаба производства, можно выделить основную проблему предприятий – это повышение конкурентоспособности выпускаемой продукции, главным образом через снижение себестоимости. Если ранее это достигалось путем инвестиций в новое производственное оборудование, то сейчас, учитывая, что практически все области промышленности пережили волну массовой реновации, удивить конкурентов и потребителей резким снижением стоимости либо увеличением качества выпускаемой продукции, становится все тяжелее. В этом плане указанный подход вплотную приблизился к стадии насыщения.

Одновременно становится все более очевидным, что производственная логистика (транспортировка материалов и готовой продукции, их хранение и отгрузка заказчику) начинает ощутимо влиять на отпускную цену товара, причем далеко не в сторону снижения. Размер ФОТ стабильно растет на фоне демографической ямы и проведения СВО, а требования к скорости и точности операций в складском хозяйстве становятся все жестче.

И если ранее вопросы модернизации склада на производстве решались путем наращивания высотности хранения до 12 м и механизации процессов, то сейчас и в этом случае мы уперлись в своеобразный технологический потолок. Остается решиться подняться на следующую ступень – полной автоматизации логистических процессов на производстве.

Плюсы применения автоматизации в производственной логистике

Во-первых, естественно, что автоматизация прежде всего влияет на участие человека в процессе. В случае производственного склада можно смело утверждать, что использование недорогих и гибких решений позволяет сократить количество персонала до минимума. Как правило, в руках человека остаются только функции загрузки / выгрузки продукта из автоматизированной системы и общей диспетчеризации процесса.

Во-вторых, автоматизация дает абсолютную прослеживаемость. Если человек даже при использовании ТСД либо иных средств цифровизации может допустить ошибку и неточность при размещении товара, то система автоматизации не может себе это позволить, поскольку не сможет работать с не полностью определенным грузом / местом хранения.

В-третьих, это скорость, точность и непрерывность процесса. Если возможности стандартной складской техники не позволяют эффективно работать на высотах свыше 12 м, то автоматизированные системы хранения ограничены этими параметрами очень условно, сохраняя скорости вертикального и горизонтального перемещения вплоть до 2–2,5 м/с на диапазонах высот вплоть до 48 м, работая при этом с точностью позиционирования 2 мм.

Пример автоматизированного решения для производственного склада

Переходя от слов к делу, разберем вопрос автоматизации на примере реального проекта, реализованного ведущим производителем оборудования складской автоматизации и системным интегратором – компанией COMITAS для производственного склада фирмы «Цикл». Она является лидирующим российским производителем садово-хозяйственных товаров из пластика. Предприятие прошло долгий и эффективный путь развития производства и технологий, завоевав признание потребителей. Чтобы не останавливаться на достигнутом, инвесторы и руководство компании решились на кардинальную модернизацию склада готовой продукции. На момент старта проекта складские помещения по российским стандартам выглядели весьма современными. Помещение класса А, современная техника, наличие WMS-системы на складе. Казалось бы, к чему модернизация? Но даже при начальной проработке проекта выяснилось, что эффективность использования помещения и складской площади с точки зрения плотности размещения продукции можно увеличить вдвое за счет применения стеллажной конструкции глубинного типа от российского производителя вкупе с конвейерной системой и двумя узкопроходными кранами-штабелерами с установленными на них шаттловыми системами. Подобный подход позволяет использовать каждый квадратный метр помещения, огибая любые строительные и иные конструкции путем вариации глубины канала (количество палет, размещаемых в одном канале) для шаттла от 1 до 13.

Если до модернизации емкость склада на занимаемой площади составляла 4000 палет, то сегодня, в результате реализации проекта автоматизации, операционное использование объема хранения составляет в 8300 палет. Кроме того, автоматизированное решение работает без участия человека. Даже функции диспетчеризации незначительны: вмешательство оператора требуется только коррекции нестандартных ситуаций, когда, к примеру, некачественно обмотанная палета либо груз загружены в систему с явным смещением центра масс. На подобные вмешательства уходит не более 1 ч в сутки, во всем остальном система работает полностью автономно. Ранее склад обслуживали 1 кладовщик и 10 водителей складской техники. Сегодня здесь работают оператор-диспетчер и 2 водителя погрузчика, подающих товар на входящий конвейер и забирающих его с конвейера выгрузки.

Касательно темы качества обрабатываемого груза существует ошибочное мнение, что системы автоматизации работают только с идеальным грузом. Это не совсем так. Да, системы автоматизации очень чувствительны к качеству палет, обмотки и смещению центра масс. Но пример компании «Цикл» доказывает, что при проработке этих вопросов на этапе производственного процесса системы автоматизированного хранения могут работать в широком диапазоне. На складе «Цикла», например, диапазон фактически хранимых грузовых единиц составляет от 70 до 400 кг, а высота палет от 850 до 1850 мм. При этом система может обрабатывать паллеты как FIN, так и EUR стандартов. И все это в бесперебойном режиме, с отсутствием необходимости дополнительной конфигурации и настройки.

С точки зрения ИT-сегмента компания COMITAS реализовала абсолютно бесшовную систему обмена заданиями и данными с системой бизнес-автоматизации заказчика, то есть ИT-решения уровня WCS и АСУТП не требуют осуществления отдельных операций. Система управления выстроена по принципам жесткой вертикали, и обмен данными с системой WMS происходит в режиме реального времени.

Опыт реализации решений в области производственной логистики от компании COMITAS

Описанный пример показывает весьма специфичный набор требований, предъявляемых конкретным заказчиком и техпроцессом. Может возникнуть вопрос, насколько описанный случай может коррелировать с вашим производством. Однако опыт компании COMITAS показывает, что при экономически и технически верно выверенном решении автоматизированный производственный склад всегда приносит кратные преимущества операционной деятельности предприятия, при этом не важно, фабрика это по производству мороженого, хлебокомбинат, завод газированных напитков либо производство по пошиву одежды – всегда найдется эффективное решение, позволяющее кардинально снизить себестоимость производственной интралогистики.

Пластиковые или деревянные поддоны? Честно о важном элементе любой автоматизированной системы

5 / 2024 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИВсе больше организаций в России устанавливают автоматизированные системы на своих складах и распределительных центрах, чтобы не спотыкаться в своем развитии о такие проблемы, как нехватка рабочей силы, изменения в тенденциях закупок и необходимость соответствовать ожиданиям по скорости доставки.

Начиная с управления складскими запасами, упрощения процесса хранения и извлечения грузов, чтобы оптимизировать отправку товаров, менеджмент современных складов должен выполнять задачи быстрее и разумнее, чем когда-либо прежде, в режиме 24/7/365. Автоматизация склада позволяет выполнять повторяющиеся задачи более эффективно и с высокой точностью.

С момента запуска с середины 2000-х годов в отрасли автоматизации складских технологий проводились исследования и тестирование эффекта замены стандартизированных деревянных поддонов на надежные и многоразовые пластиковые аналоги. Как показала многолетняя практика, пластиковые поддоны являются неотъемлемой частью современного склада и предлагают наилучшее сочетание долговечности, выбора и стоимости.

Опыт команды инженеров COMITAS уверенно доказывает, почему пластиковые поддоны являются лучшим выбором, когда дело доходит до автоматизации. Сверхпрочные пластиковые поддоны – жизненно важная часть автоматизированного склада из-за их прочности, надежности, возможности многократного использования, строгого соответствия и повторяемости геометрических параметров. Однако ключевой преградой к их внедрению служит отсутствие рынка оборота такой тары, формирование которого станет значительным изменением во всей отрасли.

Современные пластиковые поддоны зарекомендовали себя во всех типах автоматизированных систем обработки, включая розничную торговлю, производство продуктов питания, архивное хранение и другие отрасли промышленности. Они имеют хорошо продуманную конструкцию с ровной, устойчивой к трению верхней поверхностью и углами без острых кромок.

Современные пластиковые поддоны формуются под высоким давлением из тщательно отполированных форм, что обеспечивает постоянную точность размеров. Такая конструкция позволяет поддону обладать высочайшей прочностью и позволяет ему плавно перемещаться при транспортировке грузов по всем типам автоматизированных систем без риска повреждений, застреваний и смещения груза, что может привести к ненужным сбоям в работе.

Такие поддоны выдерживают статические нагрузки до 5000 кг, динамические нагрузки до 2500 кг и до 1250 кг веса на стеллажах. Из обширных испытаний многих систем с различной нагрузкой мы знаем, что такой поддон под нагрузкой прогибается незначительно.

По сравнению с пластиковым деревянный поддон имеет свои недостатки, он ненадежен и неизбежно выйдет из строя. Как правило, недорогие деревянные изготовлены из низкокачественного сырья (древесины) с несоблюдением требований к геометрическим размерам. После нескольких применений в сложной системе автоматизации деревянные соединения, выполненные с помощью обычных гвоздей, расшатываются, появляются трещины, а поддон деформируется и повреждается. Нарушение геометрии поддонов в таком случае может привести к остановке работы автоматизированных систем и многокилометровых конвейеров.

Когда деревянный поддон прогибается слишком сильно ввиду особенностей материалов и качества изготовления, краны или шаттлы-челноки не могут проникнуть под поддон. В свою очередь, это может привести к поломке, расшатыванию деталей, заклиниванию поддонов и смежного автоматизированного оборудования в системе и, как следствие, к длительным задержкам, пропущенным поставкам и огромным финансовым затратам для организаций.

Подобные процессы сказываются на производительности. Пропускная способность снижается, а заказы сокращаются, невыполненные обязательства приводят к потере доходов и недовольству клиентов. Незакрепленные гвозди, деревянный мусор и осколки поврежденных поддонов, попадающие в оборудование, могут привести к большим расходам на ремонт.

Кроме того, возникают риски для здоровья сотрудников и безопасности грузов. Скопление деревянного мусора может представлять пожарную опасность, в то время как осколки и гвозди могут привести к травмам персонала склада, который должен разбирать оборудование. Если деревянный поддон выйдет из строя в системе стеллажей с высокими ярусами, то это может привести к серьезным травмам и сложностям по восстановлению работоспособности системы.

Однако с пластиковыми поддонами таких проблем не возникает. Они предназначены для многократного использования в жестких условиях эксплуатации. Их способность выдерживать условия высокой интенсивности означает, что технология изготовления обеспечивает длительный срок службы на протяжении многих циклов, оказываясь очень экономичным и прибыльным для бизнеса.

В любом случае, если вы еще не готовы переходить на использование пластиковых поддонов на всех участках складского комплекса, можно провести самостоятельное тестирование и использовать их лишь в отдельных зонах.

Опыт эксплуатации и обслуживания автоматизированных систем сервисными инженерами COMITAS говорит о том, что переход от деревянных к пластиковым поддонам в России возможен по нескольким причинам.

Экологичность. Подобные поддоны могут изготавливаться из переработанного бытового пластика, а повторное использование поврежденных поддонов также идет через переплавку и формование. Таким образом, один и тот же объем пластика может давать выгоду заказчику и не приносить ущерба природе.

Совместимость. Пластиковые поддоны стандартных параметров идеальны для автоматизации и логистики нового времени. Кроме всего, они меньше подвержены разрушению от интенсивной работы.

Трансформация экономики. Общий тренд к переменам в такой консервативной отрасли, как складские операции, затронет и буквально основу хранения – поддоны, короба и палеты. Выпуск компаниями облигаций и ценных бумаг под программы ESG позволит инвестировать в масштабную программу перехода от дерева к пластику. В 2024 г. деревянный поддон на российском рынке может стоить до 1000 руб., а аналогичный пластиковый – до 7000 руб. Эксперименты доказали, что пластиковые поддоны служат до 10 лет, что в итоге компенсирует их изначальную разницу в цене. Деревянный аналог прослужит от нескольких месяцев до двух лет и является оптимальным решением для оборотной тары хранения грузов.

Какое бы решение по поддонам вы не приняли, компания COMITAS обладает значительный практическим опытом по аудиту состояния вашего складского комплекса, проектированию, производству и поставке новых систем для повышения эффективности работы.

Нестандартные решения FIRST помогают оптимизировать работу склада

4 / 2024 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИВ г. Дзержинске Нижегородской области ведущий игрок регионального рынка DIY-ритейла компания «Ордер» запустила многофункциональный распределительный центр. Специалисты складского системного интегратора FIRST помогли наладить на объекте логистические процессы под ключ, начиная от монтажа стеллажного оборудования, заканчивая выстраиванием оптимальных маршрутов движения погрузчиков.

Новый распределительный центр обслуживает 18 магазинов по всей Нижегородской области. Расположенный около выезда на федеральную трассу М-7 он сразу привлекает взгляд: вместо типовой серой коробки водителей большегрузов встречает яркий фасад. Здесь на площади около 21 тыс. м2 организовано хранение продукции, комплектование, распределение и транспортировка грузов, есть площадка для уличного хранения стройматериалов.

«Это самый масштабный объект нашей компании за всю историю ее существования, – рассказывает аналитик складской логистики «Ордер» Александр Минеев. – Организацию внутренней логистики, ключевого бизнес-процесса распределительного центра, мы доверили коллегам из FIRST, с которыми вот уже 5 лет работаем в части оснащения торговым оборудованием наших магазинов и гипермаркетов».

В ходе реализации проекта распределительного центра построены склады высотностью 7 и 12 м. Специалисты FIRST оснастили их фронтальными и полочными стеллажами, а также консолями для хранения длинномерных изделий. Выделены отдельные зоны для лакокрасочных материалов, строительного оборудования, сантехники, отделочных и декоративных материалов – ассортиментная матрица включает более 130 тыс. наименований.

Особенностью распределительного центра компании «Ордер» является наличие на его территории цеха фасовки метизных изделий. Для их транспортировки в зону хранения во фронтальные стеллажи интегрирован полочный стеллаж для мелкоячеистых товаров. В качестве резерва под увеличение мощностей складского терминала предусмотрена зона высотного хранения.

«Специалисты FIRST не просто осуществили поставку оборудования, но и помогли оптимизировать логистические процессы, предложив внести изменения в проект распределительного центра, разработанный более 10 лет назад, – отмечает Александр Минеев. – Поскольку в центральной части складского корпуса для обеспечения жесткости конструкции размещены железные балки с линиями связи, изначально предусматривалось продольное расположение фронтальных стеллажей со сквозным проездом от ворот до ворот. Но после завершения основных строительных работ инженеры FIRST предложили изменить расположение стеллажей на поперечное, что также повлекло за собой перестройку маршрутов движения погрузчиков. Решение принимали в течение суток. Мы посчитали пробеги и амортизацию техники, проложили новые маршруты без лишних пересечений, и за счет изменения расположения стеллажей выиграли около 4 тыс. палето-мест без изменения затрат».

Для безопасного передвижения сотрудников и техники на территории распредительного центра нанесена напольная разметка общим объемом 10 тыс. погонных метров, установлено более 100 купольных и 270 сферических зеркал. Монтаж систем внутреннего и наружного освещения также выполнила компания FIRST.

Финальным этапом подготовки распредцентра к работе стало оснащение офисных и производственных помещений. Специалисты FIRST разработали единый стиль рабочего места, а на собственном производстве в Нижегородской области изготовили офисную мебель с учетом индивидуальных требований: столы неформатного типа с технологическими отверстиями и коробами для проводов, а также подвесами для системных блоков. Также осуществлена поставка стеллажей Hit Board для документов и принтеров.

Для производственного персонала оборудованы раздевалки с индивидуальными локерами. Преимущество FIRST еще и в том, что она обеспечивает склады техникой. Специалисты компании на осуществляют обслуживание как техники, так и металлоконструкций.

«За время сотрудничества с компанией FIRST у нас сложились доверительные партнерские отношения. Это не просто поставщик оборудования, а высокопрофессиональная организация, имеющая собственные проектный и монтажный отделы с уникальными компетенциями в области электрики, стеллажного оборудования, металлоконструкций. Инженеры FIRST не ограничиваются техническим заданием, полученным от заказчика, а опережают наши ожидания, предлагая нестандартные решения. Без мощного конструкторского отдела запустить такой крупный проект, как наш распределительный центр, качественно и в сжатые сроки было бы невозможно», – заключает Александр Минеев.

Организация логистического аудита складской системы промышленного предприятия

Г.Г. Левкин3 / 2024 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Аннотация. В статье изучены особенности проведения первичного логистического аудита с целью выявления причин несвоевременности отгрузки партий готовой продукции клиентам предприятия. В процессе исследования выявлены закономерности межфункционального взаимодействия подразделений предприятия при организации движения внутреннего материального потока.

Ключевые слова. Логистика, склад, логистический аудит, логистический сервис, предприятие, внутренняя логистическая цепь, металогистическая система, микрологистическая система.

Оптимальный выбор местоположения для двух федеральных распределительных центров

А.Б. Волочков, К.С. Толмачёв2 / 2024 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Аннотация. В статье приводится решение задачи поиска оптимального размещения двух распределительных центров ориентированных на обработку потоков FMCG из Китайской Народной Республики. Поиск рационального места размещения двух распределительных центров выполнен методом минимизации транспортно-складских затрат для различных точек входа грузовых потоков на территорию России через морские порты и железнодорожные терминалы.

Увеличение производительности сортеров за счет грамотного объединения грузовых потоков

В.Н. Пензев1 / 2024 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

Аннотация. В статье приведены примеры сортировочных устройств (сортеров) и конвейерных систем, использующих объединение грузовых потоков. Приведен пример производительности Oval Sorter исходя из возможных процессов подачи товаров, упаковок на сортировку.

Способы ускорения процесса приемки с WMS

Д. Филатов1 / 2024 | СКЛАД. УПРАВЛЕНИЕ ЗАПАСАМИ

В современном мире, где эффективность и скорость являются ключевыми показателями успеха, автоматизация процессов становится все более необходимой. Особое значение приобретает автоматизация в сфере логистики и управления складским хозяйством. Одним из основных этапов в работе склада является приемка товаров, которая представляет собой сложную и ответственную задачу ведь от качества приемки зависит дальнейшая точность и скорость товарообработки и отгрузки.

Почему при приемке с WMS важна максимальная информация о товарах?

С внедрением системы WMS (Warehouse Management System – система управления складом) на склад ускоряются все процессы, и это одна из целей внедрения. Однако процесс приемки под управлением WMS, напротив, часто становится длительным. Почему это происходит? Чтобы вести точный учет, правильно разместить товар на складе, ускорить отбор, исключить ошибки и пересорт, потери по срокам годности очень важно на этапе приемки вводить максимальные данные о товарах партии, сроки годности и другие признаки. Когда склад работает без WMS-системы, на эти данные часто не обращают внимания, и приемка проводится за короткое время, но и ошибок в дальнейшем бывает больше, и больше времени затрачивается на поиск товара.

Высокая точность учета становится необходимой, особенно с ростом требований клиентов склада к уровню сервиса (маркетплейсы). Кроме того, это обусловлено требованиями государства к точности отслеживания в системе маркировки «Честный знак». Именно операция приемки принимает на себя основной груз ввода следующих данных:

- партионных признаков: даты производства, окончания сроков годности (СГ); производственной партии, серии, партии «Меркурия», ЕГАИС; контрольные измерительные знаки («Честный знак»).

- логистических характеристик товара: вложенность в упаковке, резерв под клиента, транзит.

Как можно сократить трудоемкость ввода данных при приемке под управлением WMS, и что за методы помогут сделать процесс приемки проще? Для ответа на этот вопрос рассмотрим несколько примеров ускорения приемки с WMS. Начнем с методов приемки.

Методы приемки

Метод приемки по местам. Трудоемкость ввода данных при приемке на складе можно уменьшить, если отпустить машину после разгрузки. Но при этом необходимо зафиксировать грузоместа этой поставки и адреса, в которых они находятся, чтобы после быстро принять необходимые палеты детальной потоварной приемкой.

Выполняется процесс следующим образом. Приемщик с терминалом сбора данных (ТСД) выбирает поставку, сканирует код ячейки приемки, номера палет в этой ячейке подряд. Это могут быть существующие на палетах номера серийных кодов транспортной упаковки (serial shipping container code – SSCC), либо новые номера, наклеиваемые на палеты в процессе приемки. В результате в системе WMS появляются палеты виртуального артикула BlackLP* в количестве 1 шт. на каждой палете и в определенных ячейках.

Что мы о них знаем? Сколько палет, с какими номерами, по какой поставке пришли и в каких ячейках находятся. Операция простая и быстрая, водителя после ее выполнения можно отпускать, сверив количество грузомест, и далее без спешки переходить к процессу детальной приемки. Даже если выгружено десять поставок одновременно, они не перепутаются, поскольку в системе есть информация, какой номер палеты к какой поставке относится.

На одном складе эта операция может быть жестко встроена в производственный процесс, на другом может являться опциональной, и тогда через нее пройдут только те поставки, детальная приемка которых будет отложена.

Метод приемки по транспорту. Это не отдельный метод приемки, а способ сгруппировать накладные и принимать товар по ним одновременно любым методом.

Перед тем, как разрешить приемку, оператор в WMS создает документ «Транспорт» и объединяет в него несколько входящих поставок на основе документов водителя.

Данные по поставкам в «Транспорте» также могут быть загружены по обмену из внешних систем.

Приемщик выбирает в ТСД «Транспорт» и начинает приемку одновременно всех связанных с ним поставок. В результате приемки по тому или иному методу WMS определяет, что это за товар и ассоциирует его с одной из поставок «Транспорта».

Приемщик принимает следующий товар, который может быть найден в другой поставке и будет с ней связан.

Таким образом, физически товар будет приниматься одновременно по нескольким документам. Однако на уровне системы он распределяется отдельно по каждому документу, и именно эта информация о подтверждении приемки уйдет в систему планирования ресурсов предприятия (Enterprise Resource Planning – ERP).

Метод приемки с сортировкой – это один из интересных и эффективных методов потоварной приемки в WMS.

Отличие приемки с сортировкой от других методов

В рассмотренных нами методах сортировки, за исключением последнего, применяется следующий принцип: приемщик получает товар, на свое усмотрение формирует палеты, сотрудник размещения получает задание на палету, и в момент сканирования палеты берет ее на вилы, а система находит ячейку или несколько для размещения товара. Если это монопалета, она будет размещена на хранение: смешанную палету разложат по полочным ячейкам согласно правилам размещения. Таким образом, приемка и поиск ячейки размещения разделены во времени.

В методе приемки с сортировкой система уже в момент приемки ищет ячейку или зону для размещения товара, что позволяет использовать различные алгоритмы по формированию палет:

- если в поставке ожидается, например, товар более 0,3 м3, то формировка осуществляется на приемку монопалет для палетной зоны хранения.

- если в поставке ожидается товар менее 0,3 м3 или остаток от монопалеты небольшой, то подготавливается смешанная палета для коробочной или штучной зоны.

При наличии нескольких этажей мезонина или разных штучных зон можно сформировать смешанную палету для одной штучной зоны. Это упрощает процесс размещения товаров для пополнения: сотрудник доставляет палету в конкретную штучную зону за одну операцию.

Если в штучной зоне не хватает товара, по правилам пополнения система WMS уже в процессе приемки дает задание отложить необходимое количество товара на палету пополнения штучной зоны, а остальное отправляется на хранение.

Выполнение приемки с сортировкой под управлением WMS

Приемка с сортировкой осуществляется в несколько шагов. Сначала в системе необходимо настроить зоны сортировки и критерии принимаемого товара. Далее приемщик получает порцию товара, и в момент указания палеты, на которой размещено принятое количество, система изучает товар на соответствие критериям, ожидаемого количества в поставке и сообщает сотруднику на ТСД, где необходимо разместить палету, например в зоне «Этаж мезонина 3». Если палета для этой зоны уже имеется, то система обозначает конкретную палету.

Таким образом, перед приемщиком находится получаемый товар, а позади него постепенно формируются палеты для разных зон. В любой момент он может закрыть нужную палету, и система тут же сформирует на нее задание для размещения на технике.

Приемка с сортировкой – мощный инструмент для оптимизации и ускорения входящего товарного потока: время на процесс приемки в этом случае незначительно уменьшается, но процесс «приемка – размещение» выполняется намного быстрее.

Возможность размещения в процессе приемки с WMS

С WMS не нужно бояться размещать палеты в процессе приемки. Система точно знает, где находится товар, принятый в рамках определенной поставки. Если к концу приемки обнаружены расхождения, а это случается не с каждой поставкой, всегда можно пойти с ТСД к месту хранения товара, принятого по этой поставке и пересчитать товар на палете. Для этого в системе необходимо просто выбрать нужную поставку, поставить фильтр на товар с расхождениями и посмотреть, в какие ячейки он был размещен.

Таким образом, к окончанию детальной приемки большая часть товара уже будет размещена на хранение.

Дополнительное преимущество одновременного выполнения приемки и размещения в том, что информацию по приемке в ERP можно передавать не после закрытия всей поставки, а после размещения каждой палеты в процессе приемки. Тогда ERP в процессе приемки может частями закрывать документ поставки и сразу делать доступным товар для продажи, резервируя его в заказы.

Способы ускоренного ввода данных

Теперь поговорим о способах ускоренного ввода данных.

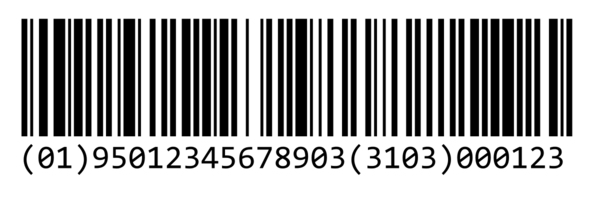

Приемка по ШК GS1-128**. Многие поставщики товаров уже перешли на стандарт маркировки товара штрихкодом GS1-128. Он включает в себя, код товара, дату производства, вес и многие другие параметры (рис. 1).

Рисунок 1. Штрихкод GS1-128

Источник: рисунок автора

Значения в скобках стандартизованы и определяют, что за данные идут после. Если в WMS есть дешифратор стандарта GS1-128, то ввод товара, партии, даты выполняется одним сканированием.

Доверительная приемка. Для определенных поставщиков можно применять метод доверительной приемки. Он основан на том, что если в строке документа ожидаемого поступления указаны данные по составу палеты / короба: наименование товара, дата производства, количество, код палеты и др.

В этом случае возможно отсканировать только код палеты и автоматически принять в систему товар на палете со всем его характеристиками. Это очень удобный метод для приемки с собственных производств или для перемещения между собственными складами

Приемка монопалетами. Если на склад поступили одинаковые палеты с одинаковым составом и количеством товара, зачем принимать каждую палету снова? Можно описать одну и ввести данные: наименование товара, количество, партию, габариты палеты при необходимости. Далее наклеить коды на все остальные палеты и отсканировать их подряд. В итоге в системе будет принята каждая из палет со своим составом.

Чтобы приемка с WMS на складе ускоряла всю дальнейшую товарообработку, необходимо перед внедрением системы на склад правильно составить техническое задание. Для этого надо провести анализ складских процессов, выявить узкие места и текущие проблемы. В процессе составления технического задания нужно проработать топологию склада, разделение товаров на группы и учесть особенности каждого товара. В следующих экспертных статьях мы расскажем о возможностях оптимизации других процессов с использованием системы WMS.

- « первая

- ‹ предыдущая

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- 8

- 9

- …

- следующая ›

- последняя »