научно-практический

журнал

Новости редакции

Дорогие читатели! Представляем вам первый номер 2026 г., в котором мы собрали ряд интересных материалов, посвященных вопросам современной логистики.

Рады представить вам итоговый выпуск журнала в 2025 г. и сообщаем, что «ЛОГИСТИКА» открывает новую страницу своего развития, начиная сотрудничество с Фондом «Кристалл роста», а значит, информационная насыщенность издания изменится в качественно лучшую сторону.

Дорогие читатели! Рады представить вам одиннадцатый выпуск журнала в 2025 г. В номере много актуальных и полезных материалов, которые, надеемся, не останутся без внимания.

Статья недели:

ФОТО НЕДЕЛИ

ЦИТАТЫ

Рубрика:УПРАВЛЕНИЕ ЦЕПЯМИ ПОСТАВОК

Проблемы управления складом запасных частей

Мария Абазьева4 / 2019 | УПРАВЛЕНИЕ ЦЕПЯМИ ПОСТАВОК

Аннотация. В статье рассматриваются основные проблемы склада запасных частей, с которыми автор статьи сталкивается на каждом проекте внедрения информационной системы управления компании. Предложены пути их решения, основанные на практической реализации.

Ключевые слова. Склад запасных частей, компания, неликвид, место хранения, ABC-анализ, складской учет.

METRO Cash & Carry: управление цепочкой поставок крупной сети

Руслан Рыжонков2 / 2019 | УПРАВЛЕНИЕ ЦЕПЯМИ ПОСТАВОК

METRO CASH & CARRY: УПРАВЛЕНИЕ ЦЕПОЧКОЙ ПОСТАВОК КРУПНОЙ СЕТИ

СОВМЕСТНОЕ УПРАВЛЕНИЕ АССОРТИМЕНТОМ МАГАЗИНОВ ЧЕРЕЗ КООПЕРАЦИЮ С ПОСТАВЩИКАМИ

В любой коммерческой организации, будь то производитель или ритейлер, система управления цепочкой поставок является логическим продолжением выстраиваемой компанией коммерческой стратегии. Поэтому прежде чем начинать анализировать логистические процессы, необходимо ответить на вопросы: зачем компания существует на рынке? Какой уникальный продукт она предлагает своим клиентам? Чем она отличается от конкурентов, и в чем ее ценность для рынка? Эти ключевые элементы позволят сформулировать ценностное предложение компании, которое хотя и не обеспечит само по себе долгое и успешное развитие в экономической экосистеме, но создаст для этого необходимую основу.

В любой коммерческой организации, будь то производитель или ритейлер, система управления цепочкой поставок является логическим продолжением выстраиваемой компанией коммерческой стратегии. Поэтому прежде чем начинать анализировать логистические процессы, необходимо ответить на вопросы: зачем компания существует на рынке? Какой уникальный продукт она предлагает своим клиентам? Чем она отличается от конкурентов, и в чем ее ценность для рынка? Эти ключевые элементы позволят сформулировать ценностное предложение компании, которое хотя и не обеспечит само по себе долгое и успешное развитие в экономической экосистеме, но создаст для этого необходимую основу.

Ошибкой будет полагать, что эффективную систему снабжения нужно выстраивать уже на финальном этапе формирования стратегии, когда все остальные ее элементы уже сформулированы и определены. При таком подходе компания рискует столкнуться с ситуацией, когда прекрасно нарисованная на бумаге и великолепно воспринимаемая клиентами концепция окажется нежизнеспособной, просто потому что товар – то самое уникальное ценностное предложение – не будет доставлен клиенту в том объеме и с тем качеством, которое необходимо.

Таким образом, прежде чем приступать к формированию стратегии управления цепочкой поставок предприятия, нужно получить от коммерческой функции необходимые вводные о том, как будет выглядеть коммерческое предложение, в чем состоит запрос бизнеса.

Базовые вводные для формирования целостной стратегии Supply Chain ритейлера могут быть такими:

1. Кто наш клиент? Каковы потребности его бизнеса? Готовы ли клиенты на системном уровне предоставлять прогнозы своих закупок?

2. Какой уровень сервиса мы собираемся оказывать клиентам в зависимости от их приоритезации в нашем портфеле?

3. Что конкретно мы подразумеваем, когда говорим: «сервис клиенту»? Только полноту и своевременность доставки, или сюда входит также оказание сопутствующих услуг, например, специальная упаковка, горячая линия поддержки, упрощенный документооборот и т.п.?

4. Какой ассортимент мы собираемся продавать? Какой уровень сервиса ожидается в разрезе различных ассортиментных групп?

5. Какие специфичные требования к мастер-данным артикулов мы предъявляем и для чего?

6. Какова география присутствия, какие специфичные требования к цепочке поставок существуют для торговых центров разной степени удаленности от центра?

7. Кто наши поставщики? Сколько их, какие у нас с ними выстроены коммерческие отношения?

8. Готовы ли поставщики к совместному управлению ассортиментом, построению прогноза и совместным проектам, направленным на повышение эффективности общей цепочки поставок?

9. Какова специфика организации наших торговых площадей? Достаточно ли там места для хранения запасов, или магазины будут работать от поставки до поставки?

Эти базовые элементы уже являются вводными для выстраивания процессов прогнозирования, операционного планирования, транспортной и складской логистики. Все вместе эти элементы формируют сквозную систему управления цепочкой поставок сети (рис. 1).

Цепочка поставок крупной торговой сети – это сложный сквозной процесс, который значительно шире классического представления о цепочке как о четырех элементах: «поставщик сырья – производитель – магазин – потребитель».

Проведем небольшой анализ некоторых ключевых элементов цепочки поставок ритейлера, используя для иллюстрации пример компании METRO Cash & Carry – центра мелкооптовой торговли продуктами питания.

Клиенты METRO

Для начала стоит отметить, что компания METRO не является классическим ритейлером, а больше нацелена на оптовые продажи профессиональным клиентам сегмента HoReCa (отели, рестораны, кейтеринги), а также представителям независимой розницы – владельцам частных торговых точек и «магазинов у дома». При этом потребности у таких клиентов заметно отличаются. Если для ресторанов первично высокое качество товаров, быстрая доставка и высокий уровень сервиса, то для магазинов у дома крайне важным является широкий ассортимент и доступная цена. Канал доставки для такого бизнеса играет большую роль. Как известно, во всем мире онлайн-торговля с ускоренной доставкой заказанных товаров развивается очень быстрыми темпами. Согласно различным источникам, на текущий момент более 17% всех продаж в мире идут через доставку: клиентам удобно и выгодно заказать товар на специальном сайте, а не тратить время на поездку в магазин. Этот факт накладывает определенные обязательства и на нас, как на предпочитаемых поставщиков высококачественных товаров.

Здесь стоит сделать небольшое отступление и уточнить, что для отдела Supply Chain клиентом является также и внутренняя коммерческая служба: отдел закупок и дирекция управления торговыми центрами. В METRO на момент написания статьи работают 93 торговых центра, представленных в 51 регионе России: от Калининграда до Иркутска. И именно торговые центры являются «лицом», «передовой» сети, там покупатель встречается с компанией и составляет о ней свое мнение, голосуя рублем за высокое качество и сервис.

Сервис и ассортимент

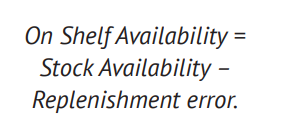

Сервис для клиента METRO – это в первую очередь доступность товара на полке в момент покупки. А для клиента доставки – отношение доставленного в нужном качестве товара к общему заказу. К сожалению, в России пока сложно найти хорошие практики точного онлайн-мониторинга показателя OSA (on shelf availability), а выборочные несистемные проверки не показывают всей полноты картины, трудно поддаются анализу и совершенно непригодны для формирования конкретных действий.

Однако здесь можно воспользоваться двумя простыми формулами, чтобы решать проблему по частям:

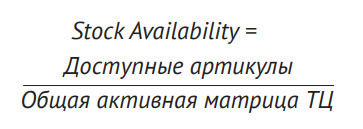

Если с ошибкой пополнения разбирается команда ТЦ, то на факторе Stock Availability, или на понятии доступности товара в стоке торгового центра на начало операционного дня, хотелось бы остановиться отдельно.

При этом для каждой части этого уравнения существуют разные трактовки.

Например, какой артикул считать доступным для продажи? В разных источниках можно найти различные рекомендации. Я встречал такой вариант: при наличии одной единицы товара в информационной системе магазина сток считать доступным. Конечно, это не отражает реальной картины, поскольку магазину предстоит оперировать с товаром в течение всего дня, поэтому наиболее рационален подход, при котором достаточным будет считаться запас на один день продаж.

Возникают вопросы и про определение активной матрицы. В среднем в одном торговом центре METRO продается от 30 до 35 тыс. уникальных наименования товаров, что превышает общую матрицу некоторых торговых сетей в несколько раз. При таком обширном ассортименте неизбежно возникают ситуации, когда часть позиций, оставаясь в буклетах и клиентских каталогах, а иногда и на полочных ценниках, по тем или иным причинам не может быть поставлена. Причины разные: проблемы на производстве у поставщика, сложности с таможенным оформлением импортных товаров, несогласованная с поставщиком закупочная цена, в конце концов – пересмотр категории, который влечет за собой изменение матрицы. Безусловно, в каждом случае нужно разбираться индивидуально, однако общий принцип, которого мы придерживаемся: если мы приняли решение торговать этим ассортиментом в нашем магазине, предложили его клиентам, то именно на эту матрицу и ориентируемся при расчете показателя Stock Availability. А если так получилось, что товар по коммерческой причине более не может быть предложен клиенту (например, снят с производства), то мы должны предложить нашим покупателям равноценную замену.

Чтобы обеспечить высокий уровень доступности товара на полке или при сборке в доставке, мы работаем в нескольких направлениях.

■ Фокусируемся на ключевом ассортименте.

Имея в матрице несколько десятков тысяч наименований, обеспечить бесперебойность поставок непросто. Поэтому важно, чтобы коммерческая команда определила те артикулы, которые наиболее востребованы нашими потребителями, за которыми они готовы приходить именно к нам. Безусловно, не забывая при этом взвешенно подходить к оценке прибыльности каждой категории, выстраивая сбалансированный между продажами и прибылью портфель товаров.

■ Обеспечиваем высокий уровень ассортиментной дисциплины.

Выбранный ассортимент должен всегда быть активен в системе для заказа у поставщика, мы должны строго следить за тем, чтобы уровень допущений на проблемы с поставкой не превышал долей процента.

■ Выстраиваем умную систему прогнозирования продаж.

Здесь важно учитывать поведение потребителей в сопоставимых периодах в прошлом, а также собирать информацию от профессиональных клиентов: какой объем они будут готовы приобрести при таком уровне ценового предложения в будущем. Конечно, всегда остаютсяфакторы, которые невозможно учесть на 100%: поведение конкурентов, изменение экономической ситуации в регионе, погодные условия и много чего еще. Но базовые ожидания выстраивать необходимо.

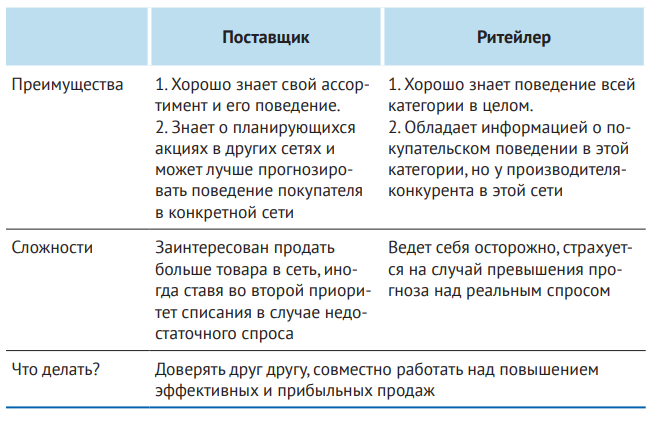

Одним из инструментов повышения точности прогнозирования является тесная работа ритейлера и поставщика, например, обсуждение и совместное планирование в первую очередь промо-акций, ведь у обеих сторон есть свой опыт и взгляд на будущее.

Единственным реальным способом повышать точность совместного прогнозирования является метод проб и ошибок: совместные тестовые прогнозы на ограниченном ассортименте показывают результаты лучше среднестатистических самостоятельных упражнений. Однако стоит помнить о том, что для масштабирования такого подхода на большую выборку артикулов необходим серьезный процесс, встроенный в систему S & Op (Sales & Operations planning) всех участников. Он должен быть подкреплен необходимыми информационными системами, позволяющими прогнозировать потребительское поведение на основании обработки большого массива данных.

■ Обеспечиваем непрерывный рост показателей исполнения заказа – OTIF (On Time In Full).

Когда мы начинали работу с сервисом несколько лет назад, показатель OTIF едва превышал 60%. На текущий момент сервис близок к 90%, что с учетом сложности ассортиментной матрицы (более 100 тыс. наименований товаров на уровне всей страны), а также широкой географии поставок может быть расценено как хороший прогресс. Работа с каждым конкретным поставщиком, согласование графиков поставок на распределительный центр и в магазины, совместное планирование предстоящих промоактивностей, обеспечение высокого уровня качества и скорости сборки заказа на складе, а также точная и своевременная доставка и разгрузка транспортных средств в магазинах позволяют повышать общий уровень доступности товаров компании METRO на полках и для клиентов доставки.

Качественная физическая логистика позволяет обеспечивать высокий уровень сервиса при оптимальном уровне затрат.

Распределительный центр Ногинск – сердце компании

Компания Metro Group Logistics (MGL) входит в группу компаний METRO и решает операционные логистические вопросы по управлению складами и платформами, транспортировке грузов, оказывает поставщикам качественный сервис по оптимальным ценам. Долгое время MGL была слабо интегрирована с METRO Cash & Carry. Сначала мы работали с внешними провайдерами, а в 2008 г. построили в России свой склад и начали его развивать. Со временем мы сильно локализовались. Несмотря на то, что коллеги из Германии попрежнему нас поддерживают (в частности, помогли установить упаковочную линию для фруктов и овощей), мы самостоятельно внедряем многие технические решения и производим оптимизацию процессов. Конечно, мы всегда нацелены на поиск интересного опыта, следим за тенденциями и стараемся им следовать.

В доставке до магазинов более половины товарооборота торговой сети проходит через собственные распределительные центры: кросс-доки и централизованный сток. Остальное идет либо прямыми поставками через крупных поставщиков, которые могут себе это позволить, либо находится локально в регионе присутствия торгового центра. На текущий момент более 50% товарооборота, проходящего через распределительные центры, приходится на РЦ MGL в Ногинске. Это сердце нашей компании, которое ежедневно прокачивает огромные товаропотоки: в сутки мы принимаем и отгружаем сотни автомобилей, десятки тысяч палет и миллионы упаковок с товаром.

Склад в Ногинске является собственным активом компании, который позволяет обеспечивать высокий уровень сервиса и адаптивности под сезонные колебания, а поскольку уровень товарооборота на этой площадке высокий – уровень затрат мы также можем удерживать на оптимальном уровне.

Одним из инструментов, который мы активно используем в ежедневной работе, является методология Кайдзен, или система непрерывных улучшений на всех уровнях. Система построена по принципу «от общего к частному»:

– цели для РЦ формулируются исходя из общих целей компании и логистической функции, трансформируясь в показатели SQCDME1 для всего распределительного центра;

– далее цели каскадируются на уровень конкретной платформы, приобретая форму измеримых показателей, отслеживаемых менеджером склада на ежедневной основе. Доски с показателями размещаются в том месте, где они будут видны всем сотрудникам;

– на собраниях смен прогресс по целям платформы обсуждается мастерами с рабочими склада, а все предложения и проблемы вносятся в таблицу PDCA2. Этот инструмент позволяет отслеживать простые и понятные действия на уровне смены, а рабочие видят результаты своей деятельности и имеют возможность немедленно реагировать на отклонения.

Эти меры позволили достичь хороших результатов эффективности всей цепочки.

Показатели в динамике за 1 календарный год:

■ уровень производительности склада (мы его измеряем в коробках в час) увеличен 10% за год;

■ уровень удельных затрат на одну отгруженную упаковку сокращен на 13%. Показатели сервиса для торговых центров:

■ качество комплектации товарана РЦ – 99,95%;

■ уровень своевременности доставки в магазины – 97,4%.

Региональные распределительные центры – быть ближе к потребителю

С целью улучшения качества товаров в сибирском регионе открыта фруктово-овощная платформа. Исторически товар приезжал в регион уже с определенными потерями, также они были в торговых центрах. Как следствие, в магазинах падал трафик, клиенты, видя плохое качество товаров, просто не хотели их брать. После открытия в июне прошлого года фруктово-овощной платформы в Новосибирске ситуация значительно улучшилась, и сейчас от торговых центров поступают исключительно положительные отзывы (в конце года я посещал Сибирь и знаю это из личных наблюдений и отзывов торговой команды региона). Решение действительно сработало – качество продукции, предлагаемой нашим клиентам, ощутимо выросло.

Спустя более года использования фруктово-овощной платформы в Новосибирске, мы посчитали возможным открыть ее для наших поставщиков других категорий товаров. И в настоящее время мы ведем дополнительную централизацию поставщиков из других категорий, отдавая предпочтение тем, чьи фабрики расположены в Сибирском регионе. Таким образом, достигается сокращение времени доставки продукции на 3–4 дня, а значит, уменьшается время реагирования на изменяющийся спрос и оптимизируются транспортные издержки.

Вместо заключения

По моему глубокому убеждению, ключевой элемент любой цепочки поставок – это правильно обученный и мотивированный персонал. Система работает только тогда, когда ей управляют профессиональные сотрудники, всегда ищущие возможности развития, открытые к изменениям и готовые работать с полной отдачей. Мы в METRO гордимся нашей логистической командой, потому что именно эти люди двигают нашу цепочку поставок вперед!

__________________________________________________

1 SQCDME – терминология Кайдзен, буквально расшифровывающаяся как safety, quality, cost, delivery, morale, environment. Все показатели эффективности процессов склада раскладываются по этим блокам, что облегчает работу с ними на ежедневной основе и дает правильный фокус для менеджмента и рабочего персонала.

2 PDCA – Plan – Do – Check – Act. рования на изменяющийся спрос и оптимизируются транспортные издержки.

Собрать воедино. Что дает компании централизованное управление логистикой

Илья Елецких2 / 2019 | УПРАВЛЕНИЕ ЦЕПЯМИ ПОСТАВОК

Группа «М.Видео-Эльдорадо»: пятилетка за два года – отличный темп

Ирина Дементьева1 / 2019 | УПРАВЛЕНИЕ ЦЕПЯМИ ПОСТАВОК

Кросс-докинг: оптимизация цепей поставок

Евгения Нечаева11 / 2018 | УПРАВЛЕНИЕ ЦЕПЯМИ ПОСТАВОК

В данной статье дается понятие технологии кросс-докинг как прогрессивный метод обработки товара для оптимизации бизнес-процессов в цепи поставок. Автором описаны особенности и преимущества кросс-докинга, а также определены ограничения, связанные с внедрением технологии.

Ключевые слова. Сквозное складирование, складская логистика, виды кросс-докинга, сокращение затрат, управление цепями поставок.

КРОСС-ДОКИНГ: ОПТИМИЗАЦИЯ ЦЕПЕЙ ПОСТАВОК

Евгения Нечаева,

студентка 4 курса факультета маркетинга направления «Логистика»

Российского экономического университета имени Г.В. Плеханова

АННОТАЦИЯ. В данной статье дается понятие технологии кросс-докинга как прогрессивного метода обработки товара для оптимизации бизнес-процессов в цепи поставок. Автором описаны особенности и преимущества кросс-докинга, а также определены ограничения, связанные с внедрением технологии.

КЛЮЧЕВЫЕ СЛОВА. Сквозное складирование, складская логистика, виды кросс-докинга, сокращение затрат, управление цепями поставок.

ANNOTATION. This article provides the concept of cross-docking technology as a progressive method of processing goods to optimize business processes in the supply chain. The author describes the features and advantages of cross-docking, as well as defi nes the limitations associated with the introduction of technology.

KEY WORDS. End-to-end warehousing, warehouse logistics, types of cross-docking, cost reduction, supply chain management.

Введение

В современном мире проблема организации оперативной и менее затратной доставки от грузоотправителя к грузополучателю приобретает особое значение. Эффективность логистических операций, скорость обработки товара во многом зависят от того, как взаимодействуют между собой все звенья логистической цепи, насколько оптимизированы бизнес-процессы на складе [9], поэтому любое предприятие старается постоянно совершенствовать организацию процесса поставок таким образом, чтобы осуществлять доставку в кратчайший срок при минимальных логистических издержках.

Одна из задач, позволяющих решить проблему несовершенства цепи, связана с сокращением огромного количества складских операций при размещении груза на длительное хранение. Осуществить это можно с помощью технологии кросс-докинга, которая исключает этап хранения и сокращает складские издержки. Ведущие мировые производители и торговые компании уже давно применяют ее, так как она мобильна, технологически выверена, а потому является очень прогрессивным методом обработки товара [5]. Однако чтобы успешно внедрить эту технологию, руководству необходимо разбираться в понятии кросс-докинга, знать его особенности, преимущества, условия и ограничения для осуществления.

Методы

При написании статьи использовались методы синтеза и анализа новых знаний, полученных на основе изучения материалов (профильных журналов «Logistics Management», «Молодой ученый» и др.). С помощью научного метода обобщения удалось выявить особенности технологии и ее ограничения, требуемые для успешного внедрения. Сравнительный анализ технологий складирования позволил оценить эффективность использования кросс-докинга. Опыт зарубежных и российских компаний показал перспективность использования технологии сквозного складирования.

Результаты

Кросс-докинг (англ. cross – напрямую, пересекать, англ. dock – погрузочная платформа) – система организации складских процессов, при которой операции приемки и отгрузки товаров осуществляются без размещения в зоне долговременного хранения. Иными словами, при использовании технологии кросс-докинга груз проходит через склад напрямую.

В литературе выделяют два основных вида кросс-докинга:

1) одноэтапный, который характеризуется простотой работы склада. Товар, поступая на склад, уходит неизменным и направляется заказчикам;

2) двухэтапный кросс-докинг, который требует большего количества операций. Поступившая на склад партия товара переформируется, товар делится на отдельные заказы или собирается в единый блок, а после доставляется каждому грузополучателю.

При использовании как одноэтапного, так и двухэтапного кросс-докинга выделяют несколько альтернативных возможностей применения этих видов (табл. 1).

В отличие от традиционного склада (рис. 1) кросс-докинг является совокупностью логистических операций, с помощью которой появляется возможность исключить этап хранения груза на складских площадях (рис. 2).

В результате такой интеграции процессов в цепочке поставок значительно снижаются логистические издержки, и сокращается время поставок, а продукция доставляется за минимальный срок. Отсюда плавно вытекают и другие преимущества внедрения технологии кросс-докинга:

■ сокращается потребность в складских площадях и снижается нагрузка на зоны хранения;

■ появляется возможность четкого планирования поставок;

■ сокращается количество персонала и вспомогательной техники;

■ уменьшается время нахождения товара на складе, тем самым увеличивается среднесуточный грузооборот склада;

■ оптимизируются складские запасы продукции: уменьшается страховой запас и расширяется ассортимент.

Однако, как и любая другая технология, кросс-докинг имеет не только достоинства, но и недостатки:

■ необходима четкая координация всех участников логистической цепочки, иначе несоблюдение временных ограничений приведет к потерям времени, простоям автомобилей и срывам сроков поставки;

■ не предусматривает внутритарный контроль количества и качества принимаемого и отгружаемого товара, как на уровне складского места, так и на уровне грузовой единицы, что в последующем может привести к разногласиям между поставщиком и грузополучателем;

■ наличие единой IT-системы: необходима взаимосвязь между WMS-системой оператора кросс-докинга и ERP-системой поставщика и грузополучателя, в противном случае возникают проблемы с оформлением и формированием отгрузки.

Стоить отметить, что в некоторых случаях применять технологию кроссдокинга не всегда целесообразно:

■ кросс-докинг выгоден при числе конечных клиентов, колеблющемся от 2 до 1 000, но уступает традиционному складу при количестве клиентов 100–150 [8] (рис. 3);

■ при фиксированном количестве обслуживаемых клиентов кросс-докинг становится выгодным лишь после достижения определенного объема – от 3 000 м3 в неделю. В других случаях лучше отдать предпочтение схеме традиционного склада [8] (рис. 4).

Рассматриваемая технология применима не для всех типов продукции. Целесообразнее применять ее для следующих категорий товара:

■ занимающие большой объем;

■ пользующиеся максимальным спросом;

■ с высоким прогнозируемым спросом;

■ скоропортящиеся продукты;

■ не требующие дополнительной проверки качества при получении. Наиболее эффективно использовать кросс-докинг для товаров, обладающих следующими свойствами (рис. 5).

Помимо ограничений по грузу, кросс-докинг требует и ограничения по складскому помещению [7]:

■ специальная форма здания (в форме букв H, I, L, T, U), оснащенная по периметру местами для погрузки и выгрузки товара;

■ достаточно большая зона пунктов временного хранения и свободное пространство для беспрепятственного перемещения техники;

■ техническая оснащенность (погрузочно-разгрузочная техника, конвейеры);

■ высокая степень автоматизации (использование RFID-системы либо технологии штрихкодирования).

Перечисленные ограничения создают компаниям множество препятствий по внедрению кросс-докинга. Эффективность использования технологии во многом зависит от соблюдения стандартов и четкой организации бизнес-процессов. Именно из-за сложности внедрения российские компании используют эту технологию крайне редко. Многие не готовы рисковать и не выходят за рамки традиционных логистических процессов.

Оценить эффективность кросс-докинга можно с помощью сравнительного анализа затрат на выполнение заказов при использовании технологии традиционного и сквозного хранения (рис. 6).

Такое сравнение показывает, что внедрение технологии кросс-докинга позволяет снизить издержки примерно на 50%.

При принятии решения о введении технологии следует определить наиболее подходящий вид кросс-докинга. Для этого необходимо оценить имеющиеся возможности предприятия. Изменения, которые требуется внести для перехода к новой технологии, зависят от объема поставок, требований к обработке выбранных товаров, вида обработки груза и т.д.

Поскольку сквозное складирование осуществляется быстрее традиционного, важно не только получать информацию в режиме реального времени, но и эффективно ее использовать. Для этого нужно иметь как WMS-систему, так и ее интеграцию с ERP-системами поставщиков и грузополучателей.

Очень важно, чтобы всякая реализация начиналась с пилотной программы, чтобы охватить только часть грузов и поставщиков. Это позволит изучить, как технология работает в условиях данного предприятия в небольших масштабах, и исправить любые недостатки, прежде чем она будет использована для целой линии продукции или сети складов.

Говоря о мировом опыте, зарубежные компании активно используют технологию сквозного складирования [11].

Кросс-докинг широко применяется в розничной торговле. Опыт ведущих компаний, таких как Wal-Mart, METRO Cash & Carry, которые успешно внедрили кросс-докинг, подтверждает перспективность данной технологии не только в формировании конкурентных преимуществ по скорости и качеству работы, но и по снижению затрат.

На данный момент кросс-докинг внедряется и в автомобильную промышленность. Toyota построила распределительный центр в Калифорнии с различными формами кросс-докинга, что позволило компании сократить срок поставки деталей из Японии с 25 до 11 дней. Помимо этого примерно одна треть всех операций осуществляется путем сквозного складирования. Mitsubishi Motor Manufacturing возвела комплекс рядом со сборочным заводом Mitsubishi. Таким образом, все детали и материалы поступают на завод максимум за два часа до начала производственного графика, поддерживая стратегию JIT (Just-in-Time). Кросс-докинг также становится популярным в телекоммуникационной и электронной промышленности (Panasonic, Ericsson). Эти отрасли характеризуются быстрыми темпами изменений, причем продукты обычно имеют очень короткие жизненные циклы. Сокращение времени цикла доставки позволяет быстро поставлять продукцию клиентам и устранять необходимость в высоких уровнях запасов [10].

Специалисты склонны утверждать, что и в России существуют все предпосылки к развитию кросс-докинга. Интенсивно разрабатывается профессиональное программное обеспечение, совмещающее системы учета и управление товаропотоками. В скором времени появится спрос на терминалы, перемещающие грузы с одного вида транспорта на другой, и моментально отправлять их потребителю [3]. Эти и другие факторы позволят отечественным компаниям полноценно использовать современную технологию кросс-докинга, которая даст возможность нарастить конкурентные преимущества не только на отечественном рынке, но и на мировом.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Как кросс-докинг помогает сократить расходы на склад // Международная торговая палата – Всемирная организация бизнеса (ICC). Электронный ресурс: URL: http:// www.iccwbo.ru/blog/2016/kakkross-doking-pomogaet-sokratitraskhody/

2. Кросс-докинг: организация и опыт применения // Клуб логистов. Электронный ресурс: URL: http:// logist.ru/articles/kross-dokingorganizaciya-i-opyt-primeneniya

3. Маслов Д.Д., Овнанян Г.М., Прокопенков А.В. Оптимизация цепей поставок с помощью технологии кросс-докинга // Молодой ученый. – 2018. – № 28. – С. 3–5. Электронный ресурс: URL https:// moluch.ru/archive/214/52022/

4. Наполитано Н. Внедрение технологии кросс-докинг // Склад и техника. – 2008. – № 3.

5. Пензев В.Н. Кросс-докинг // Логистика и управление цепями поставок. – 2012. – № 5 (52). – С. 84–90.

6. Полешук Е.Н. Сравнительный анализ складских технологий // Логистические системы в глобальной экономике. – 2015. – № 5. – С. 323–326.

7. Соболев Д.Ю. Логистическая технология «кросс-докинг»: преимущества и альтернативные варианты использования // «Актуальные аспекты развития инновационной мезоэкономики»: сборник научных статей международной научно-практической конференции. ФГБОУ ВО «Хабаровский государственный университет экономики и права». – Хабаровск, 2016.

8. Технологическая эффективность кросс-докинга // Концепт Лоджик. Электронный ресурс: URL: http:// clogic.ru/publikatsii/tekhnologiiupravleniya-tovarnymi-zapasami-/ tekhnologicheskaya-effektivnostkross-dokinga/?sphrase_id=310

9. Технология кросс-докинга // CRE. Электронный ресурс: URL: https:// www.cre.ru/news/1108

10. Ertek G. A tutorial on crossdocking // Proceedings of 3rd International Logistics & Supply Chain Congress, 2005. Электронный ресурс: URL http://ertekprojects. com/ftp/papers/2005/ertek_ logistics2005.pdf

11. Michael Levans, Crossdocking perfection // Logistics Management. – 2016. – № 6. – C. 16. Электронный ресурс: URL https://www. logisticsmgmt.com/article/hibbett_ sports_crossdocking_perfection

12. Qvigstad & Associates, Inc. and SCJ Alliance // Port of Douglas County Cross Dock Market Feasibility Study. – 2013. – C. 8. Электронный ресурс: URL http://www. portofdouglas.org/images/projects/ CrossDockStudy_FeasiblityStudy_ Final.pdf

13. Warehouses as Distribution Centres // Africa Logistics Properties. Электронный ресурс: URL: http://www. africawarehouses.com/distributioncentres/

Оптимизация цепей поставок и внутренних логистических процессов федеральных и региональных ритейлеров в соответствии с лучшими практиками и стратегиями развития бизнеса

Ырысбек Ташбаев, Василий Демин11 / 2018 | УПРАВЛЕНИЕ ЦЕПЯМИ ПОСТАВОК

ОПТИМИЗАЦИЯ ЦЕПЕЙ ПОСТАВОК И ВНУТРЕННИХ ЛОГИСТИЧЕСКИХ ПРОЦЕССОВ

ФЕДЕРАЛЬНЫХ И РЕГИОНАЛЬНЫХ РИТЕЙЛЕРОВ В СООТВЕТСТВИИ С ЛУЧШИМИ ПРАКТИКАМИ И СТРАТЕГИЯМИ РАЗВИТИЯ БИЗНЕСА

В этой публикации мы рассмотрим основные изменения, происходящие в отрасли (ритейле и производственных компаниях-поставщиках), к чему компаниям стоит готовиться уже сегодня и как обеспечить лидерство в логистике в своем сегменте.

Одним из основных трендов в отрасли является снижение минимального заказа MOQ[1]и увеличение частоты поставок. К этому идет рынок с развитием канала формата PROXI[2] . Ценность от такого изменения для компаний-ритейлеров достаточно высока и коррелирует с их целями, обеспечивая снижение запасов и «замороженных» средств в них, сокращение складских площадей, гибкость в обеспечении потребности клиентов (продукция с максимальной свежестью, моментальное реагирование на изменение спроса, персонализация продукции под изменения). В стратегии управления цепями поставок во многих компаниях-ритейлерах эти изменения характеризуются как Win-Win, но при этом они являются достаточно чувствительными для поставщиков, увеличивая операционные логистические затраты. Так, в 2017–2018 гг. количество проектов по реконструкции логистических процессов и инфраструктуры под указанные изменения, реализуемых проектной группой Координационного совета по логистике, увеличилось примерно на 40%. Это показывает, что компании-производители, выстраивая свои процессы под новые требования сетей, готовы инвестировать в инфраструктуру и технологии. Правда, большой радости акционеров и инвесторов этих компаний из-за необходимости выделения дополнительных инвестиций наблюдать не приходится.

Глубину происходящих изменений можно хорошо понять на примере трансформации логистики одной из компаний – отечественного производителя продуктов питания: 3 года назад компания завершила очередную модернизацию своего склада готовой продукции, вложив значительные инвестиции в переход на узкопроходную технологию хранения, с таким расчетом, что планируемой вместимости склада хватит как минимум на ближайшие 5 лет. Уже в начале третьего года эксплуатации нового склада менеджмент компании увидел, что мощностей склада не хватает и это притом, что фактические значения по объемам хранения соответствовали прогнозным. Причиной дефицита мощностей стало изменение структуры грузопотоков, инициированное большинством сетей по выполнению задачи снижения минимального заказа MOQ и увеличение частоты поставок. К этому условию добавилось жесткое требование по размещению одного SKU на одной палете, приводящее к тому, что даже продукция категорий А и В могла отправляться максимум в 1–2 слоя на поддоне, а иногда и по 3–4 небольших упаковки на нем. Таким образом, данное изменение вызвало у поставщика необходимость увеличения вместимости склада, количества персонала и подъемно-транспортного оборудования (ресурсоемкость обработки кубического метра продукции на складе на исходящем потоке возросла в 5–7 раз по сравнению с отгрузками монопалетами или 2/3, 1/2 палеты). Также увеличились и транспортные затраты на доставку партии от производителя до РЦ сети. Все это привело к необходимости глубоких структурных изменений как логистических процессов компании производителя, так и технологии и инфраструктуры. В том числе компанией осуществляется переход на сверхплотные и автоматические технологии хранения и грузообработки в части внешних процессов, переход

|

Исходя из указанного примера можно увидеть, что требуется поиск решений, которые действительно приведут к стратегии Win-Win при коллаборации участников в цепочке поставок, а не только к преимуществам для одной стороны. К таким решениям относятся:

■ пулинг;

■ совместная доставка партнерами и конкурентами в сотрудничестве;

■ использование технологии BBXD;

■ переупаковка на меньшую кратность на разных этапах цепи поставок;

■ оценка и прогнозирование на основании всей цепи поставок до полки, чтобы правильно понимать, что хочет клиент;

■ определение оптимальной партии поставки с учетом стоимости доставки, хранения и грузообработки;

■ переход от требования «одно SKU – один поддон» к возможности размещения на одном поддоне нескольких наименований, но с четким визуальным и физическим разделением на слои.

Еще одним важным трендом в изменении стратегии сетей, к которому стоит готовиться – это переход на омниканальность и необходимость получения синергетического эффекта от такой трансформации. Такие изменения требуют инфраструктурных и технологических изменений в первую очередь на распределительных центрах сетей. Наряду с данным трендом появляется сопутствующий – повышение требований к скорости обслуживания. Так, в стратегии одной из компаний-ритейлеров зафиксирован переход к скорости обслуживания заказа клиента (от момента получения информации о заказе до момента доставки) на уровне 1,5 ч, из них 0,5 ч на обработку на складе и 1 ч на доставку.

Поддержка таких изменений без увеличения операционных затрат возможна только за счет применения принципиально новых технологий.

Ярким примером таких изменений является проект компании-клиента Координационного совета по логистике по изменению технологии работы логистического центра и технологии доставки. Так, за счет глубокой автоматизации и роботизации всех технологических процессов (рис. 1) от приемки до отгрузки время прохождения одной единицы товара на объекте уменьшено до 20 мин. То есть если даже клиент заказал ту продукцию, которая еще только поступила в автомобиле к посту разгрузки, то уже через 20 мин она будет в транспорте, доставляющем ее к клиенту. При этом рынок логистических услуг почти не готов к такому уровню требований и не имеет готовых предложений по срочной и при этом экономичной доставке. Выход был найден в направлении партнерства с компаниями, осуществлявшими сервис по экспресс-доставке еды, что позволило обеспечить требуемую скорость и вписаться в экономически обоснованный бюджет |

Как видно из примеров, приведенных в статье, лидерами становятся те компании, которые могут своевременно увязать стратегию своего развития с изменениями в управлении цепями поставок и реализовать инфраструктурные и управленческие проекты, обеспечивающие эти изменения.

Омниканальность – это просто?

Андрей Исаев9 / 2018 | УПРАВЛЕНИЕ ЦЕПЯМИ ПОСТАВОК

Инновационные технологии в логистике и управлении цепями поставок: зарубежный опыт и возможности применения в российских компаниях

Ирина Пустохина, Ирина Афанасьева, Виктория Чурилина9 / 2018 | УПРАВЛЕНИЕ ЦЕПЯМИ ПОСТАВОК

В статье проведен обзор инновационных технологий в логистике и управлении цепями поставок. Определена целесообразность их применения. Приведены примеры использования инноваций в логистике за рубежом, выявлены возможности и причины, препятствующие их внедрению в России.

Ключевые слова. Логистика, управление цепями поставок, инновационная логистика, инновационные технологии, инновации, Gооgle Glass, автоматизированные складские системы, дрон, роботы KIVA.

О методах повышения эффективности логистических операций FMCG-ритейлеров (Часть II)

Владимир Прохоров, Антон Гаев7 / 2018 | УПРАВЛЕНИЕ ЦЕПЯМИ ПОСТАВОК

В настоящей статье проанализированы методы, применяемые сетевыми компаниями для повышения эффективности логистических операций в сфере торговли товарами повседневного спроса. Выявлены тенденции, которые могут быть учтены для повышения эффективности деятельности FMCG-ритейлеров.

Ключевые слова. Торговая сеть, FMCG-ритейлер, реинжиниринг логистических операций.

О МЕТОДАХ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ЛОГИСТИЧЕСКИХ ОПЕРАЦИЙ FMCG-РИТЕЙЛЕРОВ

Часть II

Владимир Прохоров, к.ф.-м.н., доцент департамента логистики и управления цепями поставок, Санкт-Петербургский филиал Национального исследовательского университета Высшая школа экономики

Антон Гаев, студент департамента логистики и управления цепями поставок, Санкт-Петербургский филиал Национального исследовательского университета Высшая школа экономики

АННОТАЦИЯ. В настоящей статье проанализированы методы, применяемые сетевыми компаниями для повышения эффективности логистических операций в сфере торговли товарами повседневного спроса. Выявлены тенденции, которые могут быть учтены для повышения эффективности деятельности FMCG-ритейлеров.

КЛЮЧЕВЫЕ СЛОВА. Торговая сеть, FMCG-ритейлер, реинжиниринг логистических операций.

ANNOTATION. This article analyzes the methods used by network companies to improve the effi ciency of logistics operations in the fi eld of trade in goods of daily demand. The tendencies which can be considered for increase of effi ciency of activity of FMCG-retailers are revealed.

KEY WORDS. Trade network, FMCG-retailer, reengineering of logistics operations.

2.2. Методы решения текущих проблем торговых сетей

A. Методы снижения транспортных издержек

Все компании, торгующие товарами повседневного спроса, стремятся иметь собственный автопарк, чтобы контролировать своевременность всех поставок и поддерживать бесперебойное обеспечение торговых точек всеми необходимыми товарами. Очевидно, что в случае возникновения проблем у компании – поставщика услуг торговая фирма не сможет быстро компенсировать потери, связанные с нарушением графика поставок. Например, у компании «Магнит» самая географически обширная распределительная сеть. Для ее непрерывного функционирования компания имеет в своем распоряжении 5 836 грузовиков, и она принуждает поставщиков использовать и оплачивать их и не пользоваться другим транспортом [12].

По оценкам X5 Retail, сокращение расходов на транспортировку по ряду маршрутов достигает 60% благодаря использованию собственного транспорта. По самым последним доступным данным, автопарк компании насчитывает 2 318 грузовых автомобилей.

В 2016 году в дополнение к собственному автопарку X5 Retail Group использует онлайн-сервис GoCargo для заказа грузовых перевозок, который позволяет отправителям размещать в системе задания на перевозку, а зарегистрированным в GoCargo частным транспортным компаниям – получать заказы с учетом местоположения груза и адреса его доставки.

В основе IT-решения GoCargo используется алгоритм, позволяющий подобрать транспортное средство и соответствующие грузы с учетом объема, веса, требуемого температурного режима перевозки, сроков доставки, а также места погрузки и стоянки транспорта. Данный сервис обслуживает примерно 30% объемов грузоперевозок компании.

По мнению представителей компании, внедрение сервиса GoCargo позволяет усовершенствовать управление транспортными ресурсами и повысить эффективность использования наемного транспорта, сократить затраты на транспортную логистику. В сервисе GoCargo хранится информация о стоимости и статусах сделок между транспортными компаниями и заказчиками перевозок, товарные накладные, доверенности на перевозку груза, документы заказчика. С помощью технологии EDI (Electronic Data Interchange) стороны могут обмениваться юридически значимыми документами в приложении [10].

Компания «Лента» также стремится к созданию собственного автопарка. Она приступила к решению этой задачи позже своих конкурентов и на конец 2016 года «Лента» владела (или имела в лизинге) автопарком из 161 фуры. Он базируется в Санкт-Петербурге, Москве и Новосибирске и выполняет поставки на короткие расстояния, до 400 километров. В 2016 году примерно 53% поставок (относительно количества перевезенных палет) были доставлены в магазины компании «Лента» с использованием собственного автопарка (в 2015 году этот показатель составлял 34%) [8].

На основе анализа данных, представленных в табл. 1 (см. ч. I статьи, № 6/2018), можно сделать вывод, что все распределительные центры торговых сетей располагаются на юге города, вблизи автомобильных трасс, связывающих Санкт-Петербург и Москву. Данное расположение компании выбирают потому, что наибольший поток товаров поступает из столицы. Распределительные центры рассматриваемых компаний располагаются вблизи кольцевой автодороги, что обеспечивает минимизацию транспортных затрат на доставку по городу.

Использование платных дорог в Санкт-Петербурге, в том числе Западного скоростного диаметра, позволяет осуществлять быструю доставку в любой район города и оптимизировать транспортные затраты, в том числе благодаря новым безлимитным тарифам [20].

Располагающийся ближе к центру города распределительный центр компаний «Перекресток» и «Карусель» имеет преимущество по сравнению с другими, так как расстояние от него до всех торговых точек меньше, причем в некоторых направлениях перемещение товаров идет вне основного потока автотранспорта и благодаря этому доставка товаров осуществляется быстрее.

Дальнейшая оптимизация деятельности торговых сетей, специализирующихся на товарах повседневного спроса, может заключаться в снижении транспортных логистических издержек за счет увеличения количества прицепов к транспортному средству, «тягачу». Данная система применяется в цепочке поставок компании Wal-Mart, и может найти более широкое распространение в связи со значительным сокращением общих издержек [22].

Все компании, торгующие товарами повседневного спроса, стремятся использовать собственный автопарк на всем протяжении цепочки поставок, от производителя до конечного потребителя. Таким образом, приемка может осуществляться непосредственно на заводе-изготовителе, что может заметно снизить затраты на использование возвратной логистики в торговых компаниях.

При использовании такой технологии доставки товаров водитель привозит товар на распределительный центр, где он может оставить прицеп и взять новый для следующей поставки. Таким образом, происходит разделение двух операций поставки товаров в торговую сеть: транспортировка и разгрузка товара.

Описанный принцип во многом совпадает с методом работы бережливого производства: сокращение издержек, не добавляющих ценности конечному продукту, происходит в том числе за счет снижения количества стадий контроля и более оптимального использования подвижного состава торговых сетей.

Совершенно новой системой доставки, которую можно применять как для компаний, торгующих товарами повседневного спроса, так и для всех других фирм, является система, создателем которой выступила компания Uber. Их новый продукт Uber Delivery основывается на том же принципе «попутчика», который лежит в основе их сервиса такси, но на этот раз вместо пассажиров водитель берет на себя ответственность довезти груз до места назначения. Поскольку перевозчику становится по пути с его грузом, цена на доставку может быть снижена. Также перевозчик не поставлен в рамки определенного маршрута, а значит, он может сокращать его в том числе и с использованием платных автомобильных дорог [21]. Главное преимущество этой новой системы – сокращение затрат на доставку, также связанных с необходимостью возврата пустой тары.

B. Внедрение интегрированных информационных систем

Контроль всей цепочки поставок при создании товара и интеграция всех ее компонентов способствуют снижению расходов на каждом из этапов формирования стоимости продукта путем сокращения уровня запасов благодаря точному планированию спроса и быстрой реакции на его изменение [20].

Основного сокращения операционных затрат можно добиться путем внедрения более совершенных интегрированных информационных систем и, как следствие, повышения оперативности принятия решений и эффективности управления цепью поставок [23, 24].

Интеграция всех компаний в единую цепочку поставок является оптимальным способом сокращения затрат как розничных торговцев, так и самих производителей. Сотрудничество компаний Wal-Mart и Procter & Gamble можно считать идеальным примером интеграции цепочки поставок. Компания WalMart предоставляет полную отчетность в реальном масштабе времени о продажах продукции компании Procter & Gamble в своих магазинах, и на основе данной информации компания формирует план производства и отгрузок в гипермаркеты Wal-Mart [25].

Как показано в разделе 1 настоящей статьи, наиболее перспективной информационной системой для эффективного управления цепью поставок, логистическими технологиями управления размещением товаров в торговом зале и системой управления запасами в настоящее время является JDA.

Внедрение программных решений JDA Software позволяет ритейлерам улучшить следующие показатели:

■ сократитьвремя реакции на изменение тренда, в том числе при распродажах;

■ повысить точность распределения товаров на 10–40%;

■ увеличить объем продаж на 14–19%;

■ сократить количество пустых полок на 15–50%;

■ получать еженедельный прогноз потребности товаров;

■ сократить на 20 ч в месяц время, отведенное на планирование;

■ совершенствовать управление персоналом посредством сокращения его численности на 20–50% [26].

Компания JDA Software за последние три года продемонстрировала значительное развитие в разработке новых систем планирования инвентаризации и реализации научного подхода к моделированию поведения потребителя. Продукт, предлагаемый компанией, получил наивысшую оценку среди аналогов. Согласно выводу исследователей, решения, предлагаемые JDA, востребованы ритейлерами, которые совершенствуют свой товарный ассортимент, увязывая его с данными маркетинга, мерчендайзинга, планами инвентаризации, с учетом сегментирования клиентов на основе полученной статистики [27].

Информационная система Symphony GOLD по своему функционалу имеет сходные характеристики с JDA. Кроме того, Symphony GOLD поддерживает голосовое сопровождение всех операций, что позволяет быстрее осуществлять свои функции персоналу, занятому в торговом зале компании, то есть быть более мобильными, в результате уменьшается количество их перемещений по торговому залу [17].

C. Переход от гипермаркетов к магазинам «у дома»

Чтобы обеспечить ключевые конкурентные преимущества компании FMCG-ритейлеру, сотрудники обязаны следить за трендами в потребностях покупателей и стараться максимально их удовлетворять. Поэтому важно заниматься прогнозированием тенденций поведения покупателей. На данный момент происходит переход потребителя от гипермаркетов к магазинам «у дома», так как потребитель стремится экономить свое время на поиск и приобретение необходимого товара [28].

Данные тенденции хорошо отслеживаются компанией Х5 Retail, у которой представлены торговые точки всех форматов. Наибольшим ростом продаж отличается торговая сеть «Пятерочка» (36,2%). У торговой сети «Карусель» рост практически нулевой. «Перекресток» находится в середине (18,8%). Представленные данные демонстрируют явную тенденцию по изменению поведения потребителей и их переключение на магазины «у дома».

Эта тенденция наблюдается по всему миру и уже затронула таких гигантов, как Tesco и Wal-Mart, которые терпят убытки, и другие компании, которые внедряют торговые сети другого формата: Lidl и Aldi, чей ассортимент в основном состоит из товаров собственных марок, но при этом происходит их минимальная обработка, в частности, товары выставляются непосредственно в коробках, в которых они были привезены до точки продаж.

Сами компании, основными точками продаж которых являлись гипермаркеты, сокращают рост их количества и открывают небольшие торговые точки в наиболее доступных для потребителей местах. Однако значительная доля данного рынка уже проиграна конкурентам, которые заняли относительно пустую нишу и заслужили лояльность покупателей [25].

В соответствии с небольшим размером супермаркетов и их технологиями, ориентированными на частое посещение потребителями, покупающими свежие продукты питания, владельцы супермаркетов уделяют большее внимание наличию таких товаров и меньшее иным товарам: 300–1 100 м2 супермаркета спроектированы под максимум 6 200 SKU (товарных позиций) с акцентом на продукты питания. Тем не менее для полного удовлетворения спроса потребителей компаниям необходимо подстраиваться под их поведенческие тенденции.

D. Реализация товаров повседневного спроса через интернет-магазины

Одним из главных трендов рынка по всему миру является модель поведения покупателя «купить онлайн, забрать самому» (рис. 5, см. ч. I статьи, № 6/2018). Все большее количество компаний старается внедрить данный вид продаж в свою деятельность.

В Великобритании через Интернет совершается 10% покупок продуктов питания, тогда как в Петербурге не более 0,2%. Главной проблемой, препятствующей развитию этого направления, является отсутствие возможности у торговых сетей вести учет товарных запасов в режиме реального времени. Обычно данные в системах обновляются раз в сутки. Какой-то товар может закончиться, но при этом он будет отражаться в электронном каталоге. Если у сети достаточно много акций, то расхождение может достигать 30% [23]. При этом если покупатель пришел в магазин и не нашел нужного продукта, то он без проблем выберет аналог, но доверить такой выбор постороннему человеку психологически не готов.

Большинство современных ритейлеров реализует онлайн-торговлю, что приводит к дополнительным затратам на логистику (рис. 1).

Кроме увеличения расходов, связанных с доставкой товаров, растут также затраты, связанные с их возвратом. На рис. 2 представлены ответы компаний о том, насколько сильно затраты на реверсивную логистику сокращают их прибыль.

На практике проработаны две модели выхода интернет-магазина, торгующего товарами повседневного спроса, на рынок: сеть, оперирующая через складскую систему или основывающаяся на уже имеющихся торговых точках, табл. 1.

Как показала практика, система, функционирующая через торговые точки не только конкурентоспособна, но и во многом превосходит описанную выше. Компания Tesco первой применила схему распределения через торговые точки и допустила сборщиков заказов в свои магазины.

Сборщики заказов формируют продуктовую корзину более чем в 3 раза быстрее покупателей, и сами потребители являлись непосредственными свидетелями их деятельности, поэтому у них вырабатывалось доверие к абсолютно новой услуге, формировалась уверенность в качестве предоставляемых продуктов, так как это были товары, которые они сами бы взяли. Благодаря такому маркетингу компания Tesco быстро сформировала значительное количество клиентов, пользующихся их онлайн-магазином.

Преимуществом такого вида распределения товаров через интернетмагазин также является уже сформированная база доставки, которая, как правило, охватывает весь город, либо значительную его часть. Наиболее эффективно формирование точек сбора заказа на основе имеющейся сети гипермаркетов, так как они уже расположены в районах, отдаленных от центра, а основная масса заказов приходится на вечерние часы.

Большинство российских аналогов интернет-магазинов по доставке товаров повседневного спроса работают именно по модели Tesco. Исключением может считаться московская компания «Утконос», которая изначально вела два параллельных бизнеса: интернетмагазин и обычные торговые точки, но постепенно стала реализовать большую часть торговых операций через Интернет в связи с большей прибылью от деятельности в данном секторе. В итоге компания оперирует исключительно через единственный собственный склад и развозит продукты по всей территории Москвы, охватывая часть Московской области.

Методы, которые собираются использовать компании для решений проблем в сегменте онлайн-торговли, весьма отличаются, большинство из них не придерживается единого мнения по данному вопросу (рис. 3).

Все торговые сети уже используют или тестируют новый сервис, но в его отдельное продвижение ни одна из компаний не направляет больших инвестиций. Некоторые компании, такие как «Лента» и Metro C & C, передали направление своей деятельности по онлайн-торговле и доставке товаров на аутсорсинг.

Москве подобные сервисы как от самих ритейлеров, так и от посредников уже приобретают значительную популярность и занимают все большую долю рынка. В Санкт-Петербурге рост не столь быстрый, но перспективы очевидны для всех игроков рынка, и компании все больше вкладываются в его развитие.

E. Тенденции совершенствования деятельности всей цепи поставок

исследовании, посвященном этой проблеме [29], ритейлеры были разделены на две категории: с ростом продаж выше и ниже среднего (среднее значение роста продаж 4,5%). Результаты исследования представлены на рис. 4.

На основании данных, представленных на рис. 4, можно сделать вывод об отличиях в логистическом подходе у двух групп компаний. Компании, повысившие свои продажи свыше 4,5%, увеличили количество распределительных центров в своей цепи поставок и число доставок в тот же день, что позволило им наиболее полно удовлетворять потребности покупателей, быстрее выполнять их заказы. Компании, пытавшиеся оптимизировать свои цепи поставок за счет сокращения логистических затрат, уступают в конкурентной борьбе за потребителя, что может сказаться в дальнейшем на их бизнесе.

Заключение

На основании материала, представленного в данной статье, можно сделать вывод, что дальнейшее повышение эффективности логистических операций FMCG-ритейлеров возможно при интеграции всех компаний в единую цепочку поставок, что является оптимальным способом сокращения затрат как розничных торговцев, так и производителей.

Подобная интеграция сегодня осуществляется только торговыми сетями, использующими собственные торговые марки при производстве и реализации товара. Возможно, именно привилегированное положение частных марок в сбыте продукции является препятствием к дальнейшей интеграции управления цепями поставок производителей, поставщиков, транспортников и представителей торговых сетей.

Основного сокращения операционных затрат можно добиться путем внедрения более совершенных интегрированных информационных систем и, как следствие, повышения оперативности принятия решений и эффективности управления цепью поставок [22].

На рынке информационных услуг имеется достаточное количество информационных систем для интеграции деятельности торговых компаний. Наиболее перспективными, с нашей точки зрения, являются JDA и Symphony GOLD.

Внедрение системы JDA позволяет осуществлять централизованный прогноз продаж и заказов на пополнение (использует деревья решений для формирования прогнозов), а также управление пространством (планограммами и выкладкой в магазинах). Встроенные в JDA функции предполагают формирование прогноза продаж вместе с поставщиком и производителем.

Внедрение системы Symphony GOLD позволяет организовать управление логистическими процессами всех подразделений торговой сети, обеспечивающих розничную сеть товаром через распределительные центры, что, в свою очередь, за счет роста производительности труда позволяет снизить себестоимость обработки грузов.

Внедрение подобных информационных систем требует проведения инжиниринга всех цепей поставок и соответствующих затрат.

Меньших затрат требуют разные варианты перепроектирования части деятельности торговых сетей, например, переход основного потока потребителей от крупных гипермаркетов к формату магазинов «у дома», повышение эффективности использования транспортных средств компаний и внедрение интернет торговли через создание сети интернет-магазинов.

Переход основного потока потребителей от крупных гипермаркетов к формату магазинов «у дома» продолжится, поскольку количество автомобилей достигло таких значений, что путь до гипермаркета сопряжен с простоями в пробках, а цены в магазинах «у дома» стали сопоставимы с ценами в гипермаркетах.

Технологии по кастомизации предложения для каждой отдельной торговой точки уже существуют, но они достаточно дорогостоящие в своем внедрении. В связи с этим данное решение пока что подходит для торговых сетей, ориентированных на средний и премиум-класс. Из рассмотренных компаний к данному типу относятся торговые сети «Перекресток». Сюда также могут быть отнесены супермаркеты компании «Окей» в связи с их ценовой политикой. Проще всего этот модуль будет внедрить компании «Лента», так как они уже используют его часть с целью персонификации скидок для каждого клиента.

Более эффективное использование транспортных средств с разделением на тягачи и прицепы и наращивание количества последних будет способствовать достижению экономии операционных издержек путем сокращения простоев тягачей и произведения акта приемки на территории поставщика. Для реализации этого плана есть все предпосылки и возможности.

Развитие и использование современных сервисов по доставке как в междугороднем формате, так и во внутригородском также будет способствовать сокращению издержек за счет избавления от возврата пустой тары. Имеющиеся сервисы ICanDeliver, Go-Cargo, Uber Delivery и другие, которые могут появиться в ближайшее время, приведут к наилучшей оптимизации при доставке.

Интернет-торговля также продолжит захватывать все новые сегменты рынка, поэтому компании должны уделять значительное внимание и выделять средства на развитие данной сферы деятельности.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Основы логистики: учебник для вузов / под ред. В. Щербакова. – СПб.: Питер, 2009. – 432 с.

2. Попенкова Д.К. Электронная торговля – одна из перспективных форм развития ритейла // International research journal. – 2016. – Т. 672. – С. 147.

3. Велединский В.Г. Сервисная деятельность: учебник для вузов. – М.: КноРус. – 2010. – Т. 174. – №. 1. – С. 20.

4. Смирнова Е.А. Управление цепями поставок: учеб. пособие. – СПб.: Изд. СПбГУЭФ, 2009. – 121 с.

5. Аникин Б.А., Родкина Т.А. Управление цепями поставок: учебник. – М.: «Проспект», 2011. – 213 с.

6. Сергеев В.И. Управление цепями поставок: учебник для бакалавров и магистров. – М.: Юрайт, 2015. – 479 с.

7. Lorange P. , Rembiszewski J. From Great to Gone: Why FMCG Companies are Losing the Race for Customers // Routledge, 2016. – P. 5.

8. Годовой отчет компании «Лента» за 2016 год. Электронный ресурс: URL: http://www.lentainvestor.com/ en/fi les/fi le/download/id/1052

9. Годовой отчет компании «Дикси» за 2015 год. Электронный ресурс: URL: http://www.dixygroup.ru/~/ media/Files/D/Dixy/IR%20AR/2015/ DIXY%20Group%202015%20 Annual%20Report%20RUS.pdf

10. Годовой отчет компании X5 Retail за 2016 год. Электронный ресурс: URL: https://www.x5.ru/ en/Documents/reports/2016/ index.html#/retail-operationsinfrastructure/informationtechnologies

11. Годовой отчет компании «Окей» за 2016 год. Электронный ресурс: URL: http://okeyinvestors.ru/media/ attachments/AR_OKEY_2016_1.pdf

12. Годовой отчет компании «Магнит» за 2016 год. Электронный ресурс: URL: http://ir.magnit.com/ wp-content/uploads/GODOVOYOTCHET_2016_final-utverzhdenie. pdf

13. Landvater D. A new model for forecasting slow moving merchandise // JDA. – 28.03.2016 – P. 6.

14. Martin A., Doherty M. & Harrop J. Flowcasting the retail supply chain // ChainLink Research. – 09.05.2016 – C. 9.

15. JDA Vision 2015 Supply Chain Market Study // JDA. – 01.12.2015. – P. 31.

16. Interview by Senior vice president Retail Wincor Nixdorf. Электронный ресурс: URL: http://www.wincornixdorf.com/internet/site_RU/EN/ Industries/Retail/ TOP5/OmniChannel_Retailing/TOP5_node.html

17. Interview by CIA Ahold Czech Republic. Электронный ресурс: URL: http://www.symphonygold. com/solutions/retail-operations/ store-and-channel-operations

18. JDA CEO Viewpoint 2017: The Transformation of Retail [Text] // JDA. – 23.02.2017. – P. 4.

19. Grean M., Shaw M. J. Supply-chain partnership between P & G and WalMart // E-Business Management. – Springer US, 2002. – С. 155–171.

20. Kumar N. et al. Private label strategy: how to meet the store brand challenge // Harvard Business Review Press. – 2007. – P. 23.

21. Gaev A., Ivakin I. Toll roads analysis: allocation of solutions for the Russian Federation // Russian Journal of Logistics & Transport Management. – 2016. – Т. 3. – №. 2. – С. 36.

22. Ghazzawi I.A. , Palladini M. , Martinelli-Lee T. The Wal-Mart Stores, Inc.: An American Dream That Touched the World // Journal of the International Academy for Case Studies. – 2014. – Т. 20. – №. 1. – С. 9.

23. Fernie J., Sparks L. Logistics and retail management: emerging issues and new challenges in the retail supply chain // Kogan Page Publishers – 2014 – P. 2.

24. Wang P., Guo J., Lan Y. Modeling retail transaction data for p e r s o n a l i z e d s h o p p i n g recommendation // Proceedings of the 23rd ACM International Conference on Conference on Information and Knowledge Management. – ACM, 2014. – С. 1979–1982.

25. Taillie L.S., Ng S.W., Popkin B.M. Walmart and Other Food Retail Chains: Trends and Disparities in the Nutritional Profi le of Packaged Food Purchases // American journal of preventive medicine. – 2016. – Т. 50. – №. 2. – С. 171–179.

26. JDA Software: Balancing Your Merchandise Investments and Sales Targets with Localized Consumer Demand to Drive Profits // JDA – 06.03.2016 – P. 4.

27. Lawrie G., Kisker H., Boutan V. The 10 Providers That Matter Most And How They Stack Up // The Forrester Wave™: Retail Planning Solutions – 2014. – № 2.

28. Salisu N. , Olsson L. Towards environmentally sustainable development in the food retail industry: A case study of Lidl Sweden. – 2014. – P. 14.

29. Kilcourse B. , Rowen S. Supply Chain Execution: New Challenges Demand New Solutions // Retail Systems Research – 2017.

Совершенствование процесса управления обещаниями в цепях поставок

Виталий Солодовников6 / 2018 | УПРАВЛЕНИЕ ЦЕПЯМИ ПОСТАВОК

В статье представлены результаты развития процесса управления обещаниями в цепях поставок металлургических предприятий. Рассмотрен практический пример внедрения предложенного процесса в компании Trinecke Zelezarny.

СОВЕРШЕНСТВОВАНИЕ ПРОЦЕССА УПРАВЛЕНИЯ ОБЕЩАНИЯМИ В ЦЕПЯХ ПОСТАВОК

Виталий Солодовников, к.т.н. доцент кафедры управления цепями поставок, НИУ ВШЭ, директор по развитию бизнеса, Россия и СНГ, ЛОГИС (г. Френштат под Радгоштем, Чешская Республика – Москва, Россия)

АННОТАЦИЯ. В статье представлены результаты развития процесса управления обещаниями в цепях поставок металлургических предприятий. Рассмотрен практический пример внедрения предложенного процесса в компании Trinecke Zelezarny.

КЛЮЧЕВЫЕ СЛОВА. Управление обещаниями в цепях поставок, SCOR, GSCF, Захман, металлургия.

ANNOTATION. The article presents the results of improving the order promising process in the supply chains of metallurgical enterprises. A practical example of implementation of the proposed process in the company Trinecke Zelezarny is analyzed.

KEY WORDS. Order promising in Supply Chains, SCOR, GSCF, Zachman, metals.

Введение

Данная статья является продолжением цикла публикаций, посвященных созданию отраслевой практической методологии интегрированного планирования цепей поставок промышленных предприятий (на примере комплексов черной металлургии) [7–9].

В настоящей работе исследуется один из ключевых процессов интегрированного планирования цепей поставок [3] – процесс управления обещаниями, который оказывает существенное влияние на точность выполнения заказов, соответственно влияет на качество клиентского сервиса и конкурентоспособность компаний.

Место процесса управления обещания в интегрированном планировании

У каждого металлургического предприятия взаимодействие процессных моделей интегрированного планирования может иметь свои особенности. Тем не менее исследование опыта ведущих металлургических предприятий позволило автору систематизировать и формализовать обобщенную схему интегрированного планирования цепей поставок промышленных предприятий (рис. 1).

Для металлургических предприятий прогноз спроса обычно строится на стратегическом (модель рынка) и тактическом уровнях (прогноз продаж компании). На оперативном уровне, как правило, предприятия уже оперируют непосредственно заказами клиентов. Российские металлургические компании имеют опыт календарного планирования прогнозных заказов. Это делается в случае отсутствия достаточного объема фактических заказов на оперативном горизонте планирования. Прогнозные заказы (как правило, в начале планируемого месяца) позволяют составить предварительный план кампаний / монтажностей для ключевых станов.

Процесс конфигурирования цепи поставок определяет основные стратегии / политики руководства, а также целевые уровни ключевых показателей эффективности, которые должны быть реализованы на тактическом уровне в рамках планирования цепи поставок.

Оптимальный сортамент по периодам передается из процесса планирования цепи поставок на вход процесса квотирования для детального распределения полученных объемов по структуре сбыта. План по квотам учитывает одновременно бизнес-цели предприятия и возможности производства и задает желаемый профиль заказов на заданный горизонт планирования.

Следует отметить, что российские металлургические компании могут объединять в какой-то мере процесс планирования цепи поставок и квотирование. В зарубежных компаниях обычно квотирование выделяется в отдельный процесс и для него внедряется соответствующая информационная поддержка.

Процесс планирования цепи поставок и квотирования осуществляются помесячно и в некоторых случаях понедельно / подекадно. Российские компании («Северсталь», ММК, ОМК, «Мечел») в основном используют помесячное обновление планов цепи поставок. Ведущие зарубежные компании обычно планируют как помесячно, так и понедельно / подекадно.

План по квотам является важной исходной информацией для ежедневного процесса управления обещаниями. В рамках проверки поступающих заявок клиентов в первую очередь осуществляется их сопоставление с квотами. Это позволяет грамотно резервировать мощности цепи поставок под ключевых клиентов и маржинальные заказы.

По мере приемки заказов-спецификаций от клиентов неизбежно возникают ситуации, когда часть запланированных квот не востребована, другая же часть квот, напротив, востребована больше запланированного уровня. Каждую неделю планировщик должен принимать решения о необходимости внесения изменений в процессе приемки заказов. К примеру, если клиент запрашивает больше своего заявленного объема и существует объем этого же продукта, не востребованный другим клиентом, то вмешательство, скорее всего, не потребуется, так как совокупный объем по квоте на этот продукт не превышен. В ситуации, когда на заданную неделю приходит недостаточно заказов-спецификаций от клиентов, возможно подтянуть заказы со следующих недель, давая возможность сбыту реализовать невостребованные квоты в будущем. Основная цель процесса квотирования – максимально точно заполнить квоты фактическими заказами-спецификациями, при этом предоставляя сбыту максимальную гибкость и практичность в работе с клиентами.

После подтверждения квоты служба сбыта компании в рамках процесса управления обещаниями проводит оценку возможности производства продукции в заданные сроки.

Для многих компаний распространенным способом определения даты исполнения заказа является использование статистики и в некоторых случаях проверка загрузки узких мест цепи поставок. Данный подход хорошо работает в случае стабильного спроса и низкой вариативности заказов. Однако в современных условиях разница между статистическими оценками длительности производства и фактически возможными является недопустимой. Качество клиентского сервиса ухудшается в значительной степени из-за некорректной первоначальной даты обещания исполнения заказа.

В связи с этим представляется целесообразным разработка усовершенствованного процесса управления обещаниями на основе актуальной модели логистической цепи.

В следующем подразделе приводится детализация процессной модели управления обещаниями с использованием элементов модернизированной модели построения архитектуры предприятия Захмана. Каждому процессу приводится определение в виде ответов на вопросы: зачем, когда, что, как, кто? Под каждым из вопросов подразумевается следующее:

■ зачем – зависимая от данного процесса цель;

■ когда – временные характеристики процесса;

■ что – данные;

■ как – способ проведения процесса;

■ кто – организационная единица.

Первая версия модели Захмана была представлена в конце восьмидесятых. Она достаточно известна среди профессионалов. Также основные идеи этой модели в той или иной степени были использованы в других моделях построения архитектуры предприятия. Именно это предопределило выбор в пользу этой концепции.

Развитие процесса управления обещаниями

Зачем: предоставления клиентам реалистичных дат выполнения заказов.

Когда:

■ горизонт планирования: согласно портфелю заявок / заказов клиентов;

■ интервал планирования: недели, декады, месяцы;

■ периодичность перепланирования: по мере поступления заявок / заказов клиентов.

Что:

■ Вход: портфель заявок / заказов клиентов; квоты в разрезе структуры продаж; модель цепи поставок.

■ Выход: принятые заказы соответствуют квотам и имеют реалистичную дату выполнения.

Как: процесс управление обещаниями.

Кто: маркетинг / сбыт.

Процесс управления обещаниями в металлургии соотносится с рядом шагов процесса «Выполнения заказов» модели GSCF [2, 10, 11] отмечены на рис. 2 серым цветом.

Как видно из рис. 2, данное описание носит укрупненный характер, и оно не может быть в полной мере применено на практике к особенностям промышленных предприятий без предварительной адаптации.

Вместе с тем процесс управления обещаниями в металлургии объединяет в себе ряд процессов модели SCOR [1, 5, 6, 12]: sD1.2 «Получение, ввод и проверка заказа», sD2.2 «Получение, конфигурирование, ввод и проверка заказа», sD1.3/sD2.3 «Резервирование запасов и определение даты доставки», sD3.3 «Ввод заказа, выделение ресурсов, запуск программы». Однако и здесь не в полной мере раскрыт потенциал процесса управления обещаниями. В связи с этим предлагается доработка этих процессов с учетом практики управления обещаниями в металлургической отрасли (рис. 3).

Ключевое отличие от классического подхода обещания даты отгрузки на основании концепции Available To Promise или даже Capable To Promise заключается в использовании полноценной актуальной модели цепи поставок для расчета возможной даты отгрузки. Выполнимость запрашиваемой даты заявки подтверждается в специальном процессе, который воспроизводит полный цикл оперативного планирования цепи поставок. Оцениваемые заявки планируют совместно с уже подтвержденными заказами, используя наиболее актуальный план цепи поставок. Доступность свободного материала и ограничения участка выплавки также учитываются в процессе детального подтверждения.

Напомним, что концепция Available To Promise учитывает доступные материалы и предполагает бесконечные производственные мощности. Capable To Promise учитывает как материалы, так и мощности. Однако мощности в модели Capable To Promise обычно представлены только узкими местами цепи поставок в виде, к примеру, доступных машино-часов, и они не учитывают всей реальной сложности материальных потоков в цепи поставок. Узкими местами могут быть прокат, покрытие или другие участки цепи поставок.

В связи со значительным упрощением, принятым в этих двух концепциях, страдает точность даты обещания. Стремительное развитие информационных технологий позволило предложить усовершенствованный подход (рис. 3), отличающийся большей точностью.

Результаты внедрения в компании Trinecke Zelezarny

К середине 2000-х годов компания Trinecke Zelezarny (TZ) столкнулась с беспрецедентной для себя ситуацией, связанной с возрастанием конкурентного давления, глобализацией, консолидацией в отрасли, повышением требований заказчиков к скорости и гибкости доставки, ограничением ресурсов, требованиями акционеров по повышению стоимости компании и другими факторами.

Для обеспечения высокой конкурентоспособности TZ инициировала ряд проектов стратегических изменений во всех важных областях жизни компании. Эти изменения затрагивали партнерские отношения компании, технологию, кадры и управление в целом. Самым крупным проектом в области управления стало внедрение автоматизированной системы планирования цепей поставок (АСП ЦП). Перед проектом ставилась цель не только в достижении высокой производственной эффективности (минимизация НЗП, точное определение сроков потребности материалов, повышение загрузки оборудования, высокая производительность, сокращение цикла производства), но также и достижении высокого качества клиентского сервиса (повышение дисциплины отгрузки, гибкое реагирование на запросы заказчиков, сокращение сроков поставок, информационный сервис).

Выполнение заказа на металлургическом предприятии – это комплексный процесс. На его ход оказывает влияние большое количество самых разнообразных изменяющихся во времени факторов. Существующие на момент начала проекта инструменты не предоставляли возможности учета этих факторов. Это приводило к ситуации, когда решения принимались без достаточной степени обоснования и без просчета возможных последствий. Реализация проекта внедрения АСП ЦП была нацелена на решение в том числе этих задач.

Цели проекта вместе с ключевыми требованиями к решению были определены уже на коммерческом этапе. Ключевые функциональные требования были детально проработаны для каждой области внедряемого решения: планирование металлургического производства, назначение материалов, составление расписаний сталеплавильного цеха, управление процессом планирования и интеграции решения с имеющейся информационной системой предприятия TZ. С одной стороны, при проектировании решения компания LOGIS (поставщик решения) ориентировалась на так называемые лучшие практики в металлургии. С другой стороны, представители заказчика выдвинули свои требования по целевому решению, основываясь на глубоких знаниях существующих процессов, проблемных областей и собственного видения возможностей АСП ЦП. Подробная проработка масштаба проекта позволила его команде разбить общий план на отдельные этапы, благодаря чему упростился процесс мониторинга реализации решения в рамках процедур управления проектом.

Внедрение АСП ЦП было разбито на 5 этапов.

Этап 1. Подготовительный этап, главной целью которого было детальное определение масштаба решения и уточнение плана внедрения.

Этап 2. Целью второго этапа было создание базовой модели планирования выбранного производственного блока.

Этап 3. В рамках третьего этапа осуществлялись тестирование и отладка двух важных этапов цикла планирования: назначение материала и планирование производства на реальных данных компании для подтвержденных заказов.

Этап 4. В рамках четвертого этапа был отлажен уже полный цикл планирования с подтвержденными заказами и оценкой новых заявок клиентов. Был реализован так называемый внутренний замкнутый цикл планирования (настроена связь с результатами предыдущего этапа планирования). Также были изменены сами процессы планирования с учетом внедрения АСП ЦП.

Этап 5. Пятый этап реализовывался параллельно с другими. В его рамках выполнялось внедрение модуля составления расписаний сталеплавильного цеха.

Повышение эффективности процесса обещания заказов

В старом процессе проверку новых клиентских заявок осуществляли плановики финальных прокатных станов, и от их опыта и ответственности зависело качество прогноза выполнения заявки.