научно-практический

журнал

Новости редакции

Дорогие читатели! Представляем вам первый номер 2026 г., в котором мы собрали ряд интересных материалов, посвященных вопросам современной логистики.

Рады представить вам итоговый выпуск журнала в 2025 г. и сообщаем, что «ЛОГИСТИКА» открывает новую страницу своего развития, начиная сотрудничество с Фондом «Кристалл роста», а значит, информационная насыщенность издания изменится в качественно лучшую сторону.

Дорогие читатели! Рады представить вам одиннадцатый выпуск журнала в 2025 г. В номере много актуальных и полезных материалов, которые, надеемся, не останутся без внимания.

Статья недели:

ФОТО НЕДЕЛИ

ЦИТАТЫ

Рубрика:ИННОВАЦИИ

«ИИ-Канторович»: как математика нобелевского лауреата Леонида Канторовича уже сегодня позволяет больше зарабатывать в российской промышленности и логистике

Павел Сосновый12 / 2025 | ИННОВАЦИИ

Павел Сосновый, партнер Фонда «Кристалл роста»

Русское экономическое чудо

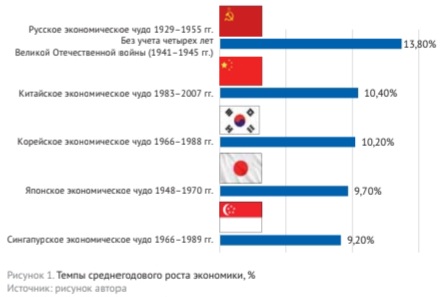

Наша страна установила мировой рекорд XX в. по темпам экономического роста. В течение 26 лет (без учета четырех военных лет) среднегодовой рост отечественной экономики составлял 13,8% – результат, который до сих пор не превзошла ни одна страна мира (рис. 1).

За русским экономическим чудом стоит выдающаяся экономическая мысль, основанная на научных трудах нобелевских лауреатов по экономике, среди них:

- Василий Леонтьев, получивший Нобелевскую премию за создание межотраслевого баланса (МОБ) – модели, описывающей структуру экономики и взаимосвязи отраслей. Она стала основой макроэкономического анализа, планирования и прогнозирования во всем мире;

- Леонид Канторович, которому вручили Нобелевскую премию за разработку методов оптимального распределения ресурсов и математического аппарата линейного программирования. Эта модель дала миру принципы оптимизации производства, логистики, инвестиций и стала фундаментом современной экономической математики.

Модель Канторовича – один из основных компонентов экономического чуда

Модель Канторовича – это математическая система, которая позволяет государству, отраслям и предприятиям оптимально распределять ресурсы и находить лучшие производственные решения в любой экономической ситуации. Она работает как экономический мозг, превращая планирование в строгий расчет, задавая нормативную эффективность всей экономической системы и обеспечивая точный и управляемый рост.

Ключевыми эффектами модели являются:

1) рост производительности и выпуска до 20–30% – модель обеспечивает наиболее эффективную загрузку мощностей и ресурсов, увеличивая фактический выпуск без наращивания затрат;

2) снижение совокупных издержек до 15–25% – за счет оптимизации маршрутов, потоков и цепочек поставок сокращаются логистические, производственные и операционные расходы;

3) рост прибыли до 10–20% в результате повышения производительности, снижения затрат и точного выстраивания балансов всей цепочки создания стоимости.

Методы Канторовича используются для оптимизации производства, логистики и распределения мощностей в оборонной отрасли, в том числе крупнейшими корпорациями США (Amazon, Boeing, Ford, GE, ExxonMobil, UPS); их применяют в государственном планировании и индустриальных цепочках крупнейших предприятий Китая, а компании Alibaba, Huawei, Haier – для оптимизации логистики и производственных процессов. Сегодня эти методы можно назвать стандартом современных ERP и APS-систем, лежащих в основе управления производством, транспортом и энергосистемами. Их используют SAP, Oracle, IBM, Siemens, Aspentech и др.

Актуальность методов Канторовича возрастает в условиях роста масштабов производства, усложнения логистических цепочек и давления издержек. Сегодня предприятиям все сложнее управлять процессами с помощью разрозненных ИТ-систем и ручных расчетов. Ответом на эти вызовы может стать суверенная система интегрированного планирования «ИИ-Канторович», разработанная Фондом «Кристалл роста» совместно с компанией Hive Mind AI. Решение основано на математических моделях Леонида Канторовича и развивает классическую школу оптимального распределения ресурсов с применением современных методов анализа данных и искусственного интеллекта.

От фрагментарного планирования – к управлению всей цепочкой

Традиционные системы планирования, включая многие APS-решения, как правило, решают локальные задачи на уровне отдельного завода, логистического узла или производственного участка. При этом ключевая проблема остается нерешенной, поскольку отсутствует единый оптимизационный контур, который синхронизирует производство, логистику, запасы и финансовые ограничения.

«ИИ-Канторович» реализует принцип интегрированного планирования, формируя единую цифровую модель предприятия или проекта, где одновременно учитываются:

- производственные мощности и технологические режимы;

- логистические маршруты и тарифы;

- ограничения по сырью, складам и запасам;

- календарные и финансовые ограничения;

- приоритеты заказов и сценарии отклонений.

В отличие от ручного планирования или Excel-моделей, система работает с сотнями и тысячами ограничений, автоматически находя оптимальные решения при изменении входных условий.

Технологическая основа, логика работы, преимущества

В основе «ИИ-Канторович» – строгая математическая оптимизация, дополненная современными ИИ-инструментами. Классические модели линейного и целочисленного программирования Канторовича используются как фундамент, а поверх них реализованы:

- сценарный анализ и быстрый пересчет планов;

- работа с неопределенностями и альтернативными сценариями;

- объектно-ориентированная модель производственных и логистических процессов;

- интеграция с корпоративными ИТ-системами.

Такой подход позволяет системе работать не только с идеальными данными, но и с реальной промышленной сложностью, где условия меняются ежедневно.

«ИИ-Канторович» создает цифровую модель предприятия в виде графа – карты производства, куда помещаются все данные о предприятии – от поступления сырья до выпуска готовой продукции и ее доставки клиентам, где узлы (вершины) графа – это каждый объект реального мира (заводы, цеха, оборудование, склады и логистические центры); связи (ребра) графа – это потоки между ними, осуществляющие перемещение сырья, энергии, готовой продукции или информации.

«ИИ-Канторович» рассчитывает, как должны двигаться ресурсы и данные, предлагая оптимальный производственно-логистический план, который обеспечивает выпуск нужных объемов продукции с минимальными затратами и максимальной прибылью точно в срок.

Общая логика работы с использованием «ИИ-Канторович» строится следующим образом:

1. Аудит и сбор данных. Специалисты собирают разрозненные данные предприятия о мощностях, оборудовании, запасах, маршрутах, контрактах и ограничениях, формируя полную картину работы предприятия.

2. Создание цифровой модели предприятия. На основе полученных данных строится топологическая модель (граф) производственной системы, где каждый элемент получает свои характеристики – производительность, энергозатраты, себестоимость результатов.

3. Анализ и оптимизация. Математическое ядро рассчитывает идеальный план движения ресурсов и взаимодействия процессов для достижения наилучших результатов.

4. Планирование и управление. «ИИ-Канторович» формирует конкретные управленческие решения – кто, что, в каком объеме и когда должен производить, закупать или транспортировать.

Преимущества «ИИ-Канторович:

1. Полностью отечественный продукт. «ИИ-Канторович» разработан отечественными инженерами как суверенная платформа на базе русской нобелевской экономической школы, не зависящая от зарубежных технологий, санкций и рисков критической инфраструктуры.

2. Превосходит зарубежные решения. Благодаря модели Канторовича, ИИ и современной математике «ИИ-Канторович» обеспечивает более высокую точность планирования и лучшее использование ресурсов, чем западные APS-системы (SAP APO/IBP, AspenTech, Oracle).

3. Уже внедряется в России. «ИИ-Канторович» используется нефтедобывающими компаниями, промышленными предприятиями и логистическими операторами, демонстрируя значительный эффект для корпоративного и отраслевого управления.

4. Приоритет – финансовый результат. «ИИ-Канторович» считает планы под цели бизнеса – прибыль, загрузку мощностей, сроки и уровень запасов. Это не просто ПО, а экономический мозг предприятия, который превращает планы в конкретный результат.

Важной особенностью «ИИ-Канторович» является полная технологическая суверенность. Решение не зависит от зарубежных платформ, лицензий и облачных сервисов, что особенно важно для предприятий с критической инфраструктурой и повышенными требованиями к безопасности данных. На фоне санкционных рисков и ограничений на использование западных ИТ-решений это становится не только технологическим, но и стратегическим фактором устойчивости.

Практика применения: три отраслевых кейса

«Гельтек»: серийное производство. Пилот, реализованный на ограниченном парке оборудования и при ограниченных ресурсах, подтвердил применимость решения для косметической отрасли и перспективы полномасштабного внедрения в «Гельтек» и на других отраслевых предприятиях. Расчет оптимального плана занимает 2–3 мин., что позволило повысить точность и исполнимость сменно-суточных планов и выявить потенциал снижения операционных издержек.

Газоперерабатывающий завод: непрерывное производство. На газоперерабатывающем предприятии система охватила сложный технологический контур: 28 установок, более 400 узлов модели, сотни связей и ограничений. До внедрения планирование велось вручную в Excel и занимало до 1 рабочего дня. «ИИ-Канторович» сократил пересчет итераций до 15 мин. и обеспечил до 3% экономии производственных затрат, что в масштабе завода эквивалентно десяткам миллионов рублей в год.

ДСК «Автобан»: логистика и инфраструктурное строительство. В инфраструктурных проектах ДСК «Автобан» система использовалась для планирования перевозок инертных материалов. Учитывались десятки карьеров, более 100 объектов строительства, тарифы и ограничения логистики. Результат – до 7% снижения затрат на грузооборот и возможность оперативного пересчета сценариев при изменении условий.

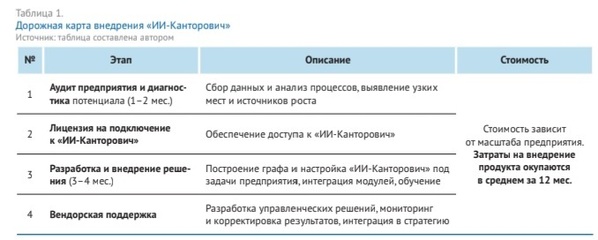

«ИИ-Канторович»: этапы, сроки, стоимость

Внедрение «ИИ-Канторович» дает измеримый экономический результат уже в первые месяцы, снижая производственные и логистические расходы и повышая прибыльность предприятий (табл. 1).

- сокращение производственных и транспортных расходов более чем на 15%;

- сокращение трудоемкости планирования более чем на 75%;

- повышение точности и исполнимости планов до 98%.

Вакуумный магнито-левитационный транспорт: состояние, проблемы, перспективы применения

П.В. Куренков, И.А. Солоп10 / 2025 | ИННОВАЦИИ

Аннотация. В статье рассмотрена существующая транспортная система, которая имеет ряд проблем, связанных с загруженностью инфраструктуры, несоблюдением скорости и сроков доставки грузов. Проанализированы основные причины нарушения сроков доставки грузов, которые могут привести к финансовым потерям, юридическим последствиям, ухудшению бизнес-репутации и другим негативным последствиям. Рассмотрены перспективы применения вакуумного магнито-левитационного транспорта и взаимодействия с другими видами транспорта.

Потенциал и возможности внедрения экранопланов в логистическую инфраструктуру

П.В. Куренков, И.А. Солоп, А.В. Астафьев, А.С. Филипченко10 / 2025 | ИННОВАЦИИ

Аннотация. В статье рассматриваются транспортные средства, использующие эффект экрана для движения на малой высоте над поверхностью воды или суши, как перспективный элемент логистической инфраструктуры. Проведен анализ технических характеристик современных моделей экранопланов, их преимущества и ограничения по сравнению с традиционными видами транспорта. Особое внимание уделено вопросам интеграции экранопланов в существующие логистические цепочки, включая инфраструктурные, правовые и экологические аспекты.

Современное состояние и тенденции отрасли космической логистики

К.С. Борисов10 / 2025 | ИННОВАЦИИ

Аннотация. В статье анализируется сегмент грузовых перевозок в космической логистике на основе комплексного анализа современного состояния и тенденций рынка грузовых перевозок в космосе. Исследуются сегментация и структура рынка, включая страновые сравнения, основных игроков, виды грузовых потоков в натуральной величине. Особое внимание уделяется затратам на логистические операции в космосе, а также перспективам их оптимизации.

Ключевые слова. Космическая логистика, грузовые перевозки в космосе, перевозка грузов космическими аппаратами, рынок космических грузоперевозок, ракеты-носители.

Группа НЛМК внедрила экологичную схему транспортировки продукции

3 / 2021 | ИННОВАЦИИ Многоуровневая мультиканальная система SHUTTLE Satellite

10 / 2017 | ИННОВАЦИИ

МНОГОУРОВНЕВАЯ МУЛЬТИКАНАЛЬНАЯ СИСТЕМА SHUTTLE SATELLITE

Многоуровневая мультиканальная система SHUTTLE Satellite – технология хранения грузов на поддонах с автоматической системой подачи, загрузки и перемещения грузов. Спроектированная специалистами из Европы система позволяет использовать полную доступную высоту для размещения товара. Компоненты и устройства перемещают грузы в трех координатных плоскостях, что делает данную технологию универсальной для различных конфигураций имеющихся площадей и незаменимой для разных групп клиентов.

Кому это необходимо:

■ производственные компании, где требуется большой объем хранения продукции, уложенной на палеты;

■ 3PL-операторы, работающие с клиентами на постоянной основе с прогнозируемым ассортиментом продукции;

■ дистрибуторские центры компаний, сетевые операторы, имеющие дело с монопалетами, отправкой товара поддонами;

■ склады с товарами, требующие строгого соблюдения температурного режима, холодильные и морозильные зоны хранения, где каждый кубометр объема стоит дорого и должен работать, принося прибыль.

Что нужно для реализации

Свободные складские площади от 1 до нескольких тыс. м2

Максимальная эффективность технологии глубинного хранения достигается при значительной глубине каналов, где размещается от 8‒10 до нескольких десятков палет в глубину. Это связано в том числе с тем, что наивысшая скорость доставки товара внутрь складской систе мы и ее выгрузки достигается при скорости движения челноков свыше 1 м/с, что доступно на пробегах более 10 м.

Рабочая высота от 6 до 12 м

Технически реализуема любая высота системы хранения, но из-за конструктивных особенностей и наличия автоматических компонентов, приводов и датчиков вся система SHUTTLE Satellite наилучшим образом востребована при расположении грузов в три и более уровней.

Преимущества автоматизированных технологий экономически эффективны на больших высотах, где оператор испытывает трудности при позиционировании грузов, а автоматика работает без ошибок и замедлений.

Качественно упакованный товар на палетах с определенными размерами и отсутствием свесов товара

Все датчики и параметры автоматической системы выстраиваются под определенные размеры и тип грузов. Поскольку система работает с высокой точностью, какие-либо отступления от выбранных параметров (таких как длина / ширина / высота палет, их вес в фиксированном диапазоне), наличие неточностей в упаковке коробов или единиц товара на палете недопустимо, поскольку способно вывести из строя весь комплекс.

Четкая система учета товара и управления потоками на складе или производственном предприятии

Именно система учета товара призвана следить за соответствием товарной группы выбранной логике работы при хранении, транспортировке и комплектации товаров. В противном случае автоматизированные решения становятся неэффективными.

Как это работает

Как это работает

Оператор устанавливает поддон с товаром на приемный конвейер, по которому, проходя через контрольную рамку для проверки корректных размеров грузовой единицы, поддон попадает в спутниковый модуль транспортировки ‒ устройство Satellite. Этот модуль состыкован с вертикальным устройством перемещения спутника и грузов ‒ лифтом.

Согласно заданному оператором или системой автоматического управления пути спутник (Satellite) вместе с поддоном перемещается в лифте на один из уровней системы хранения. Автоматика точно позиционирует модуль параллельно направляющим на ярусе хранения, после чего спутник приходит в движение, начиная свой путь вдоль яруса, транспортируя товар к выбранному каналу.

Напротив требуемого канала (ячейки хранения) происходит точное позиционирование модуля, после чего от спутника отделяется транспортная тележка (шаттл) и везет палеты внутрь канала хранения. Достигнув конца канала, шаттл опускает поддон на специально спрофилированные направляющие и возвращается к началу ячейки в ожидании следующей палеты. Посредством доставки палет к каналу хранения с помощью спутниковой тележки происходит последовательное заполнение выбранного канала. Далее согласно программе управления или командам оператора система «спутник + шаттл» перемещается для работы к любому другому выбранному каналу или уровню хранения. Постепенно производится полная загрузка всех мест хранения или их части, что в итоге дает высокую плотность хранения товара, находящегося в ожидании выгрузки, которая производится аналогично.

Сколько это стоит

Стоимость единицы хранения сопоставима с решениями на базе обычных систем глубинного хранения грузов.

Решение на базе спутниковых систем с транспортировщиками SHUTTLE не выше, а зачастую ниже известных решений с применением гравитационных систем хранения и, соответственно, наиболее оптимально по цене.

Срок окупаемости составляет порядка 3‒5 лет в зависимости от товаропотока и уровня автоматизации процессов в системе хранения.

Выбирайте современные инновационные технологии!

Использование дронов на складах

Владимир Пученков6 / 2017 | ИННОВАЦИИ

ИСПОЛЬЗОВАНИЕ ДРОНОВ НА СКЛАДАХ

«Н-ну и где же наши дройдеки? – закричал еще кто-то. Нуге Гунрай ничего не сказал. Он смотрел, как раскаленный кусок переборки валится внутрь зала. «Невозможно, – думал он. – Невозможно!»

Star Wars: Эпизод I. Призрачная угроза

Тренды рынка ‒ логистика будущего

Сегодня в логистическом бизнесе наступила пора поиска, ведь мы живем в то время, когда мир меняется буквально на глазах и игнорировать это неразумно. Компании ищут новые рынки, услуги, технологии, и, конечно же, новых клиентов. Прибыльность бизнеса напрямую зависит от эффективности организации цепи поставок, а цель усилий логистов заключается в наличии требуемых запасов в нужное время в нужном месте и создании гибкой системы поставок, при которой товар и клиент находятся недалеко друг от друга.

Безусловно, подобные задачи всегда стояли перед логистами и решались с разной степенью эффективности и трудозатрат. Однако именно сегодня уровень развития технологий способен поддерживать любые инициативы компаний, преследующих амбициозные цели в области цифровой трансформации. Современные ИТ-инструменты обеспечивают реализацию множества требований, возникающих на складах ‒ ключевых звеньях логистической цепи. Согласно опросам к 2018 г. около 60% складов планируют увеличить инвестиции в технологии, что неудивительно.

Недавно наша компания проводила серию мероприятий, посвященных перспективным технологическим инновациям, которые могут быть полезны в складской логистике. К некоторым из них, незаслуженно забытым, стоит присмотреться. Опрос участников мероприятия позволил составить список самых востребованных технологий. Приведу «топ-3»:

1) использование дронов;

2) дополненная и смешанная реальность;

3) RFID-технологии, в том числе совместно с дронами.

Дроны многим казались только игрушками, но они уже работают на некоторых складах, а по прогнозам эти технологии станет использовать в недалеком будущем пятая часть всех логистических компаний.

В настоящий момент явный прогресс наблюдается только в транспортной логистике: дронами перевозят грузы по воздуху. Мы можем гордиться тем, что первую коммерческую доставку пиццы по воздуху осуществила российская компания в 2014 г. Ситуация с использованием дронов на складе несколько сложнее, хотя выгоды здесь не менее привлекательны.

Попробуем разобраться.

Где это применить

Так как дрон – это транспортное средство, логично было бы использовать его для перемещений грузов. К сожалению, на складе эта идея выглядит пока слабо реализуемой из-за низкой автономности (не более 20 минут) и необходимости сложного управления множеством устройств. Для этих целей рациональнее использовать роботов-транспортировщиков. Самая реальная область применения дронов – инвентаризация. Важно отметить, что речь идет только про инвентаризацию палет при высотном хранении. Следствие высотного просчета ‒ дополнительное подтверждение свободных мест хранения. Вкупе оба этих процесса – инвентаризация и подтверждение пустых ячеек ‒ позволяют обеспечить дальнейшую беспроблемную работу с пополнениями, размещениями, приемкой запасов. Хотя в настоящее время программное обеспечение может с высокой скоростью считывать с помощью камеры дрона штрихкоды, рассчитывать на полноценный штучный пересчет нельзя.

Как это работает

«И все-таки, где же у него кнопка?..» Прежде чем углубляться в тонкости применения дронов на складах, давайте разберемся, что понимается под термином «дрон». Условно всех дронов можно разделить на две группы: бытовые и специальные. К первым относятся непрограммируемые дроны с ручным или гибридным управлением. Данный вид не слишком подходит для профессионального использования, так как требует постоянного вмешательства со стороны пилота, да и типовые комплектации редко позволяют поменять модули на подходящие. Вторая группа – программируемые беспилотники с возможностью автоматического управления, модульные устройства. Почему важна именно модульность, рассмотрим далее.

Разберем простой и самый логичный пример использования дронов – инвентаризацию, а если точнее, контроль точности высотного хранения – просчет па- лет. Стандартный процесс (в соответствии с Межотраслевыми правилами по охране труда ПОТ Р М-027-2003 2.4.5.15. «…не допускается… использовать погрузчики для перевозок и подъема людей») – снятие палеты, сканирование, ее постановка, перемещение к следую- щей ячейке – в среднем занимает 3 минуты на одну палету. Если проводить ту же процедуру с элементами рационализаторства ‒ поднятие сотрудника на высоту, сканирование, перемещение, то можем получить средний результат 30 секунд на палету, ну и в придачу все понятные риски подобной процедуры. При этом будут задействованы кладовщик, водитель погрузоразгрузочной техники (ПРТ), сама ПРТ, а также в большинстве случаев оператор WMS для выдачи и обработки заданий. Учитывая затраты на используемые ресурсы, даже в случае упрощенного просчета получим (без снятия палет) скорость в 120 пал./час, что в затратах выражается примерно в 1000 руб./час, или 50 руб./пал. Соотношение себестоимости процесса представлено на рис. 1. Самая затратная часть – ПРТ, она же и самая дефицитная на складе.

А что же дроны? Практические испытания и расчеты показали, что даже с помощью дрона на ручном управлении можно достичь той же скорости в 120 пал./час. При этом не потребуется привлекать дополнительные ресурсы и технику, что в итоге превращается в 280 руб./час, или 2 руб. за пале- ту. С учетом стоимости самого дрона и вспомогательного оборудования его применение окупит себя при просчете порядка 30 000 палет. Почувствуйте разницу! Главное ‒ это возможность задать маршруты и расписания проверок палет и ячеек, организовать полностью автономный процесс, похожий на ставшую уже привычной работу домашних роботов-пылесосов.

Заключение

Согласитесь, что пока описанное вызывает чувства: «Боже, она выглядит как… вещь, ее то мне и не хватало!». И это действительно так! Но есть и обратная сторона медали. При явных преимуществах (мобильности, эффективности, стоимости и низком времени окупаемости) существует ряд факторов, ограничивающих широкое применение дронов на складах:

■ несовершенство энергоносителей;

■ недостаточные мощность и автономность;

■ ограничение ориентации в пространстве по GPS в замкнутых помещениях;

■ отсутствие законодательной базы.

Но технологии не стоят на месте. Модульность дрона позволяет решить проблему с дополнительными аккумуляторами. Совсем недавно вышедшие системы локального позиционирования позволяют заменить модуль GPS дрона на внутреннее позиционирование. С помощью открытых SDK сторонние программисты могут взаимодействовать с дронами, задавая им маршруты облета, получая данные со сканеров/камер/считывателей меток RFID, интегрировать имеющиеся WMS. В данных реалиях преимущество за теми компаниями, которые имеют системы с открытыми платформами, будущее придет к ним быстрее!

«Bin:Go»!

На мюнхенской выставке Transport Logistic 2017 была представлена разработка Fraunhofer IML – шаровидный дрон «Bin:Go». Особенностью этого беспилотника является возможность его работы вблизи человека. Шарообразная конструкция закрывает конструктивные элементы дрона и предотвращает возможность нанесения травмы человеку при соприкосновении, а также дает возможность беспилотнику перемещаться по поверхности пола.

Применение дронов до сих пор было небезопасным. Однако теперь с «Bin:Go» запущено несколько пилотных проектов, которые исследуют возможности применения дронов в области логистики. Безусловно, у дрона есть свои преимущества перед привычной техникой на складе: он легко преодолевает высокие стеллажи!

Фото- и видеоматериалы смотрите на нашей страничке в FB: www.facebook.com/logisticsjournal

Новый продукт семейства iGo STILL: автоматизированное решение с использованием прицепных элементов для логистических поездов

4 / 2017 | ИННОВАЦИИНОВЫЙ ПРОДУКТ СЕМЕЙСТВА iGo STILL: АВТОМАТИЗИРОВАННОЕ РЕШЕНИЕ С ИСПОЛЬЗОВАНИЕМ ПРИЦЕПНЫХ ЭЛЕМЕНТОВ ДЛЯ ЛОГИСТИЧЕСКИХ ПОЕЗДОВ

STILL на выставке «LogiMAT» 2017 продемонстрировала интеллектуальные автоматизированные решения

C14 по 16 марта в г. Штутгарте состоялась 15-я юбилейная Международная выставка, где представлены складские технологии, системы обработки грузов и технологи внутрипроизводственной логистики LogiMAT 2017.

В центре внимания посетителей оказалась новая разработка продуктовой линейки STILL iGo neo – автоматизированное решение для прицепных логистических поездов, возможности которого были продемонстрированы на стенде STILL. Еще один ключевой экспонат ‒ автономный горизонтальный комплектовщик заказов iGo neo CX 20. Таким образом, компания STILL ‒ ведущий эксперт по интралогистике ‒ не только доказывает, что с точки зрения автоматизации она на шаг впереди остальных, но и указывает направление, в котором необходимо двигаться. Интралогистика 4.0 от STILL: Simply Smart!

Ранее на выставке CeMAT 2016 STILL уже представляла систему прицепных элементов с различными типами тягачей, видами рам и вставных тележек. Чтобы доказать свой профессионализм в области эффективной логистики, компания делает шаг вперед с полностью автоматизированным решением с использованием прицепных элементов. Герберт Фишер (Herbert Fischer), руководитель направления логистических поездов STILL: «На выставке LogiMAT мы представляем фундаментальный шаг в будущее, показывая, что технически возможно в области использования логистических поездов. Наша цель ‒ с помощью автоматизации еще более эффективно спроектировать производственные процессы наших клиентов, чтобы они могли сократить свои затраты. Используя наше инновационное решение, можно достичь полностью автоматизированного потока товаров вплоть до производственного конвейера, что делает поставки с контролируемым циклом на производственные линии еще более умными и экономичными».

Автоматизированное решение, представленное STILL в рамках выставки LogiMAT, охватывает все станции потока товаров в полностью автоматизированном виде ‒ от загрузки логистического поезда в точке отправки, поездки до отдельных станций на производственной линии и до разгрузки на конечной станции. Решение включает автоматизированный штабелер STILL EXV для загрузки и разгрузки на станциях, автоматизированный тягач, который тянет за собой все прицепные элементы, автоматизированные стандартные Е-рамы и транзитные станции с приводным конвейером. На E-раме вместо вставной тележки установлено два рольганга с электроприводом. Для забора или разгрузки груза автоматизированная Е-рама подъезжает к транзитной станции. За счет опускания и позиционирования происходит контакт Е-рамы с транзитной станцией. Процесс разгрузки или загрузки запускается с помощью разблокировки подъемно-транспортного оборудования. Другой датчик заканчивает операцию транспортировки, одновременно обеспечивая полную загрузку или разгрузку.

Автоматизированная Е-рама и транзитная станция могут также использоваться с тягачом, управляемым в ручном режиме, для загрузки и разгрузки особо тяжелых грузов на отдельных станциях производственной линии. В прошлом данное решение было бы неприменимым, так как при ручном управлении тягачом вес груза ограничивался 500 кг на прицеп, потому что груз выталкивался и поднимался на тележку с помощью ручной силы. STILL, используя автоматизированные E-рамы и транзитную станцию, открывает новые возможности для клиентов. Грузы до 1,5 т на прицеп теперь могут быть доставлены в производственный пункт логистическими поездами.

Полностью автоматизированное решение для логистических поездов, представленное STILL на выставке LogiMAT, предназначено для компаний, которым необходимо перемещать тяжелые грузы или которые хотят уменьшить нагрузку на своих сотрудников.

Тягач с E-рамами начинает свой маршрут с подъезда автоматически к загрузочным станциям и размещения E-образных рам точно перед транзитными станциями, на которых расположены загруженные паллеты, предварительно извлеченные со стеллажа с помощью автоматизированного штабелера STILL EXV и размещенные на транзитных станциях. Затем начинается автоматическая загрузка паллет на E-рамы, после чего тягач доставляет груз на производственные линии.

Прибывая на первую станцию, паллета с грузом автоматически выгружается с помощью транзитной станции. На следующей станции E-рама, которая теперь свободна, принимает пустую паллету таким же образом. Когда логистический поезд объезжает все станции на линии, доставив загруженные паллеты и забрав пустые, он возвращается на загрузочную станцию, разгружает пустые паллеты и получает новые, уже загруженные для следующего цикла.

Герберт Фишер объясняет, что благодаря автоматизированному решению STILL с использованием прицепных элементов для логистического поезда даже тяжелые грузы теперь можно перевозить в составе тягачей. В этом отношении характеристики, описывающие автоматизированный процесс STILL, ‒ это высокая безопасность и надежность процесса, простота в обращении и низкие затраты на внедрение.

При разработке портфолио iGo по автоматизации STILL фокусируется на потребностях клиента. Кристи- ан Фишер, руководитель направления разработки бизнес- и автономных решений, говорит: «Мы хотим разработать Интралогистику 4.0 в плотном сотрудничестве с нашими клиентами, поэтому очень важно точное знание процессов клиента. Основа для автоматизации или автономного решения ‒ серийная модель техники STILL. Заказчик получает надежную технику премиум качества и с высокой степенью гибкости, так как в любой момент машину можно использовать вне автоматизированной системы, управляя ей в ручном режиме».

В прошлом году STILL вышла на новый уровень, представив не просто автоматизированную машину, а интеллектуального командного игрока, который взаимодействует с окружающей обстановкой, ‒ автономно работающий комплектовщик заказов iGo neo CX 20, который может разумно двигаться вперед, распознавая окружение свое и оператора, следуя за ним. В отличие от обычной автоматизированной машины, которая движется по четко заданной траектории и не может самостоятельно огибать препятствия на своем пути, автономная машина способна не только эффективно обходить препятствия, например другие погрузчики или людей, но и адаптировать свою скорость движения к скорости движения оператора и всегда занимать оптимальное для оператора положение загрузки. «С помощью автономии и когнитивных способностей STILL iGo neo CX 20 мы создали совершенно новые возможности, которые позволят еще более эффективно реализовать логистические процессы, например подбор заказов. В то же время это приблизило нас к цели адаптивной интралогистики в эпоху прогрессирующей оцифровки», ‒ подчеркнул Кристиан Фишер.

Важно отметить, что автономия и автоматизация ‒ не конкурирующие технологии. Напротив, STILL хочет объединить эти миры. Клиент описывает нам свои процессы, мы находим соответствующую серийную машину и комбинируем ее с соответствующей технологией для автоматизации процессов. STILL реализует это, полностью сосредоточившись на решениях на основе своих продуктов.

Официальный сайт компании STILL в России:

www.still.ru

Интегрированные системы освещения в складской логистике

Марина Малютина11 / 2016 | ИННОВАЦИИ