научно-практический

журнал

Новости редакции

Дорогие читатели! Представляем вам первый номер 2026 г., в котором мы собрали ряд интересных материалов, посвященных вопросам современной логистики.

Рады представить вам итоговый выпуск журнала в 2025 г. и сообщаем, что «ЛОГИСТИКА» открывает новую страницу своего развития, начиная сотрудничество с Фондом «Кристалл роста», а значит, информационная насыщенность издания изменится в качественно лучшую сторону.

Дорогие читатели! Рады представить вам одиннадцатый выпуск журнала в 2025 г. В номере много актуальных и полезных материалов, которые, надеемся, не останутся без внимания.

Статья недели:

ФОТО НЕДЕЛИ

ЦИТАТЫ

Рубрика:ЛОГИСТИЧЕСКИЙ СЕРВИС

Разработка классификации поставщиков логистических услуг с учетом развития почтовых и курьерских служб

А.П. Орлова, А.А. Подоляко, И.В. Шарова7 / 2025 | ЛОГИСТИЧЕСКИЙ СЕРВИС

Аннотация. В исследовании рассматривается проблема классификации поставщиков логистических услуг. Целью работы является разработка классификации логистических провайдеров, охватывающей почтовые и курьерские службы. На основе анализа нормативно-правовой базы и научных работ раскрыты термины транспортно-экспедиционной компании, курьерской службы и оператора почтовой связи. Выделены уникальные характеристики исследуемых объектов.

1 FIRST: в любом проекте нет мелочей

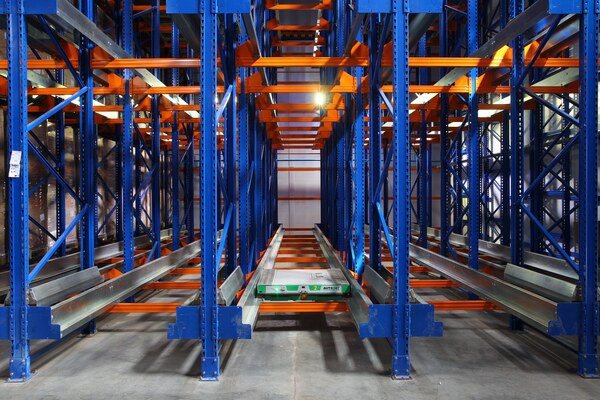

3 / 2024 | ЛОГИСТИЧЕСКИЙ СЕРВИСКомплексная оптимизация складских процессов – один из самых динамично развивающихся сегментов логистического рынка. Из-за переориентации транспортных потоков на Ближний Восток и Азию в стране продолжает расти объем грузоперевозок, в том числе внутренних.

Активно строящимся логистическим комплексам, способным перерабатывать возросшие объемы, требуется грамотное и высокотехнологичное оснащение. Такие решения может предложить своим клиентам компания FIRST, лидер сферы интралогистики. В арсенале компании имеется полный комплекс разработки всех процессов – от установки стеллажных конструкций до автоматизации, проектирования промышленного освещения и видеонаблюдения, поставки складской техники. На протяжении 20 лет FIRST постоянно совершенствует технологии, бизнес-процессы, обучает сотрудников всех уровней в функциональных центрах.

Накопленный за это время опыт позволяет решать самые сложные задачи, которые повышают эффективность процессов и упрощают работу сотрудников склада. Оборудование обладает гибкостью настройки под особенности каждого производства и адаптивностью к различным типам продукции.

Умный склад

Недавно логистический интегратор FIRST завершил оснащение производственно-складского комплекса для обслуживания грузового транспорта в Нижнем Новгороде. Заказчиком выступила компания «НижБел», крупный дистрибьютор автозапчастей, аксессуаров и моторных масел. Всего за три месяца были смонтированы мезонинные стеллажи, позволившие увеличить полезную складскую площадь в пять раз.

Компания FIRST предоставила комплексное решение, включающее как собственно мезонинную часть, фронтальные стеллажи и другие металлоконструкции, так и автоматизацию ключевых процессов. «Мы оказали поддержку на этапе проектирования склада и выступили консультантами по разработке программного обеспечения, предполагающего интеграцию сортировочной и конвейерной линии в единую систему управления складом с целью оцифровки аналитики и контроля», – рассказывает исполнительный директор компании FIRST Александр Лагунов.

По словам представителя компании-заказчика Вадима Захарова, в проекте изначально была предусмотрена установка мезонинных стеллажей. Ранее FIRST оснастила ими другой склад «НижБел», что позволило максимально эффективно использовать всю высоту помещения. Но особенностью последнего проекта стало сочетание мезонинных конструкций двух типов: колонного и рамочного.

«Платформы первых двух этажей стоят на мощных колоннах, поверх них смонтированы еще три этажа с полочными стеллажами. Это сложная многоярусная конструкция, таких складов в России единицы, и мало у кого в стране есть компетенции по их производству», – вспоминает Вадим Захаров.

Особенностью проекта стала интеграция в складской комплекс интеллектуальной системы конвейеров, созданной FIRST совместно с петербургской ИT-компанией, резидентом Сколково. Перед интегратором была поставлена задача провести монтажные и пусконаладочные работы, организовать последующее сервисное сопровождение системы, выполняющей автоматизированное пополнение мезонина, обработку кросс-док-товаров, их подачу к участкам комплектации заказов для магазинов, маркетплейсов, столам переупаковки, а также спуск отобранных товаров, их сортировку и возврат тары.

Ручной труд практически исключен и используется в основном только на первом этаже склада, где расположен участок пополнения.

Система управления конвейером интегрирована в WMS заказчика. Она включает ряд пользовательских интерфейсов, в том числе просмотр текущей операционной информации обо всех транспортных заданиях, активных и завершенных циклах сортировки, а также формирование отчетов. Программа реализована в виде веб-интерфейса и доступна с ПК или смартфона.

Среди других функций – автоматический запуск и остановка конвейерных модулей при появлении лотков, управление светозвуковой сигнализацией, мониторинг статусов приводов, датчиков, мониторинг заторов, управление стыковыми потоками. Оператор может запрограммировать требуемый интервал следования между лотками для корректного чтения штрихкодов, подачи лотков на распределяющий модуль и обеспечения заявленной производительности. При длительном отсутствии лотков на линии она уходит в спящий режим.

В выборе подрядчика не было сомнений

Проект для «НижБел» был реализован всего за четыре месяца. Результатом внедрения автоматизированной системы стало высвобождение около 20 транспортировщиков, что, по словам Вадима Захарова, особенно актуально в связи с острой нехваткой персонала на рынке труда. Только за счет этого компания сэкономит более 15 млн руб. в год. Пуск умного склада состоялся в декабре 2023 г., но уже сейчас стороны приступают к новому этапу сотрудничества. При участии FIRST планируется обустройство отдельной зоны для хранения масел и другой продукции из категории легковоспламеняющихся жидкостей.

«Когда мы приступили к проектированию нового производственно-складского терминала, сомнений в выборе генподрядчика не было. У FIRST есть компетенции, опыт. Поставляют они все в комплексе – и металлоконструкции, и автоматизацию», – говорит Вадим Захаров.

Александр Логунов пояснил, что ускорение выполнения работ произошло за счет того, что производство всех металлоконструкций освоено на собственной площадке FIRST под Нижним Новгородом – одной из самых высокотехнологичных в России: «Кроме того, специально под заказ компании “НижБел” мы выводили в цех дополнительных сотрудников. Совместно с коллегами, участвующими в работе по созданию автоматизированных систем, нам удалось наладить оперативные поставки ИT-оборудования. Наши высококвалифицированные монтажники быстро, аккуратно и качественно выполнили монтажно-строительные работы на площадке компании-заказчика. На этапе опытно-промышленной эксплуатации была проведена корректировка отдельных элементов системы в соответствии с пожеланиями клиента».

В любом проекте независимо от его масштаба и сложности для компании FIRST как системного интегратора нет мелочей. «Наша команда работает с самоотдачей, ориентированной на решения, оттачивает каждую деталь в процессах клиента и способна одновременно вести до 100 проектов в России и странах СНГ», – заключает Александр Лагунов.

Исследование применения многомерного анализа данных в транспортной логистике

В.А. Афанасьева, К.Д. Руденко, Д.А Скворцова1 / 2024 | ЛОГИСТИЧЕСКИЙ СЕРВИС

Аннотация. В статье исследуется многомерный анализ данных с использованием OLAP-модели, рассматриваются его свойства и возможности для выявления скрытых зависимостей между факторами. Построена OLAP-модель перевозок логистического оператора.

Ключевые слова. Многомерный анализ данных, OLAP-модель, транспортная логистика.

Импортозамещение складской автоматизации в России: миф или реальность?

12 / 2023 | ЛОГИСТИЧЕСКИЙ СЕРВИСИнтервью с Давитом Манукяном, управляющим директором COMITAS

В конце года принято подводить итоги. Редакция журнала «Логистика» решила сделать это вместе с руководителем компании COMITAS – лидером российского рынка складской автоматизации. С Давитом Вардановичем мы беседуем о технологиях, развитии, тенденциях и будущих перспективах рынка автоматизации складской логистики.

– Давит Варданович, компании COMITAS почти 17 лет. Можно сказать, что она все эти годы развивалась и эволюционировала вместе с рынком складской автоматизации в России. Расскажите, пожалуйста, как менялась компания. Какие тенденции в автоматизации складов вы бы отметили, а, может, учитывая ваши лидерские позиции, вы сами формируете их?

– Честно говоря, не очень люблю называть компанию лидером. На мой взгляд, такие оценки должен давать рынок.

За почти 17 лет деятельности компании на рынке, бурный рост наиболее заметен в последние годы. Развитие – результат того решения, которое мы приняли 10 лет назад: из компании, специализирующейся на стеллажных конструкциях, превратиться в ИT-компанию. В последние 5 лет результаты нашей планомерной работы стали наиболее заметны: в портфеле компании начали появляться объекты достаточно сложной автоматизации, они привлекли внимание специалистов. Высокотехноло- гичные проекты, реализуемые нами сегодня, раньше в основном были прерогативой зарубежных интеграторов, которые работали в России.

– Получается, вы начали конкурировать с европейскими компаниями на российском рынке в качестве интегратора еще до пандемии коронавируса и введения западных санкций.

– Совершенно верно. Из значимых проектов, которые на виду, до пандемии мы реализовали крупный проект по созданию одного из самых больших сортировщиков в стране на складском комплексе компании СДЭК. Кроме того, нами были реализованы проекты сортировщиков на складах DPD, Boxberry, палетные автоматизированные решения для компании «Мираторг». Хотел бы подчеркнуть, что COMITAS является полноценным системным интегратором складской логистики. Говоря «полноценный», я имею в виду полный комплекс работ, начиная от профессиональной проработки технологий, логистического проектирования, заканчивая поставкой и монтажом оборудования, установкой Российского программного обеспечения, разработанного сотрудниками COMITAS, и круглосуточным сервисным обслуживанием. Собственный отдел технологов компании обеспечивает наукоемкий процесс логистического проектирования сложных автоматизированных складов. В отделе работают 7 высококвалифицированных зрелых специалистов и вместе с ними уже более 5 лет трудится специалист из Германии, который специализируется на автоматизированных складах. Поскольку мы приняли решение конкурировать с зарубежными

компаниями, хотелось обладать всеми необходимыми компетенциями и не уступать в компетенциях на нашем рынке никому. Без преувеличения, у нас работают лучшие специалисты мирового уровня, и огромный плюс в том, что мозги системы управления COMITAS находятся в России. Если вы работаете с зарубежными компаниями, неизбежно попадаете в зависимость от внешних факторов, ведь вся их система, ключи, специалисты находятся за границей, а значит, любая замена или модернизация оказываются дорогостоящими и длительными процедурами. Именно поэтому идея создать подобную компанию в России была правильным решением.

– После введения санкций, компании, работавшие с западными вендорами, оказались в тяжелой ситуации: все оборудование фактически нужно перепрошивать, искать российское ПО. По сути, техника превратилась в груду железа...

– Действительно, нам сейчас приходится заниматься перепрошивкой, настройкой иностранного оборудования. Мы успешно завершили несколько таких проектов с компаниями «Спортмастер», «Глория Джинс» и другими предприятиями. Сегодня они спокойно работают. Безусловно, такую масштабную работу было бы невозможно выполнить без наших программистов, которых в компании COMITAS больше 40 человек. В настоящее время специалистами COMITAS разработано и используется программное обеспечение COMITAS WCS, а в 2024 г. планируем представить на рынке и собственную COMITAS WMS, предназначенную для управления полностью автоматизированным складом. Все что касается программного обеспечения для контроллеров, мы это давно уже делаем сами на разных видах складского оборудования. Разработка собственного ПО позволяет предоставлять заказчикам гибкие решения и интегрировать

в единое целое все виды складских процессов и автоматизированных систем. COMITAS является аккредитованной ИT-компанией и входит в реестр аккредитованных Минцифры РФ организаций, осуществляющих деятельность в области информационных технологий.

– Давит Варданович, сегодня многие повернулись в сторону Китая: представители крупных дистрибуторских компаний, маркетплейсов едут в Поднебесную, ищут там оборудование, конвейеры, сортировщики, роботов. Как вы считаете, не впадут ли они в зависимость теперь уже от Китая? Известно, что китайцы очень закрыты в плане технологий, да и программного обеспечения…

– Мы уже давно работаем с китайскими производителями. Например, первый крупный двухуровневый сортировщик в России, смонтированный нами на складе компании СДЭК – китайский. Ничего плохого не могу сказать о китайском оборудовании, да, не секрет, что оно бывает разным. В прошлом году мы два полноценных месяца провели в КНР, чтобы качественно заменить всех наших европейских поставщиков на китайских, совместно с руководителями китайских

предприятий изучили все, начиная от культуры производства до соответствующей химии.

Конечно, решение о выборе того или иного оборудования в первую очередь за покупателем, но его нужно принимать обдуманно. Сегодня же мы видим покупателей, которые, несмотря на печальный опыт с Европой, проявляют принципиальность в вопросах сотрудничества с Китаем под ключ. Однако такая работа не всегда может принести желаемый результат, на другом берегу трава не зеленее...

Выбирая китайского интегратора, необходимо понимать, что он привезет в Россию то оборудование, с которым удобнее работать ему с точки зрения соотношения цены и качества. В отличие от китайского интегратора COMITAS, во-первых, гарантирует качество: мы приглашаем своих клиентов на заводы в Китае, где производится оборудование. И это лучшие заводы в Поднебесной. Во-вторых, программное обеспечение мы создаем сами в России и отвечаем за него, физически находясь рядом со своим клиентом. Работая с западным интегратором под ключ, наши соотечественники, образно говоря, оказались арестованы, а ключи от наручников находятся в другой стране. Очень надеюсь, что наши покупатели поймут это и будут сотрудничать с российскими интеграторами, развивая российский бизнес, и грамотно оценивать риски работы с иностранцами.

– Принципы работы COMITAS, основанные на качестве оборудова-ния, услуг и ответственности перед своими клиентами, вызывают большое уважение!

– Спасибо! Еще я бы хотел отметить нашу сервисную службу. Приведу интересный факт из истории компании. До того, как оформить на работу менеджера по продажам конвейерного оборудования, мы пригласили сервисного инженера. К тому моменту мы еще не продали ни одного конвейера, и человек просидел без дела больше года. Два раза он хотел уволиться, потому что он приходил на работу впустую, говоря: «Вы мне зря платите». Ему дважды повышали зарплату, что-

бы он остался. Просто мы не могли представить себе, когда клиент при заключении контракта на конвейер, спросит: «А кто будет его обслуживать?». Слава Богу, этот специалист до сих пор работает в нашей компании.

– Давит Варданович, давайте вернемся к продуктам COMITAS. Что вы предлагаете своим клиентам?

– Наша компания предлагает, пожалуй, самую широкую продуктовую линейку не только на российском рынке, но и, без преувеличения, в мире, в том числе роботов. Во-первых, мы работаем практически с любым типом оборудования, которое занимается хранением либо транспортировкой как коробок, так и палет. COMITAS способен обеспечить оборудованием практически все складские процессы, связанные с обработкой коробок: конвейеры, сортировщики, мини-шаттлы, лифтовые и карусельные системы. Мы предоставляем практически любое оборудование для обработки палет, начиная от конвейеров, монорельсовых систем, различных кранов-штабелеров, в том числе с шаттлом на борту для глубинного хранения. В зависимости от запросов клиента можем смонтировать кран, шаттл, или кран с шаттлом, систему спутник-шаттл. Более того, наша компания занимается еще и роботизацией: поставляем роботов-сортировщиков, погрузчиков, беспилотные летательные аппараты, занимающиеся перевозкой и подъемом палет. Нам под силу и рой роботов. К слову, роботизированные системы мы показывали на выставке CeMAT Russia в 2022 г. Все желающие могут ознакомиться с ней в шоу-руме COMITAS на нашем производстве в Солнечногорске.

На сегодняшний день мы производим конвейерное оборудование и развиваем собственное производство.

– Есть ли в портфеле компании COMITAS реализованные проекты по роботизации?

– Один небольшой проект мы выполнили для мэрии Москвы, он связан с центром по обслуживанию ветеранов СВО. На данный момент есть проекты в процессе реализации, в следующем году, думаю, можно будет рассказать о них подробнее.

– Давит Варданович, в последнее время государство уделяет много внимания развитию российских производителей, разработчиков новых технологий. Ощущаете л вы на себе такую поддержку?

– Десять лет назад, приезжая в Китай, я удивлялся масштабности правительственных программ поддержки, причем в каждой области. Производитель мог устроить тендер между губернаторами: кто лучше даст условия по налогам, банковским ставкам, земле. Предприниматель мог выбрать лучшее. Я тогда думал: когда же у нас настанет этот период?

События 2020 и 2022 гг., трудности с международной логистикой и производством из-за пандемии коронавируса и искусственные ограничения мировой торговли и обмена технологиями стали реальной угрозой технологической, экономической и инфраструктурной безопасности России. Наша компания и раньше общалась с профильными департаментами Минпромторга, а в 2022 г. компания COMITAS приняла участие в конкурсе ведомства и получила субсидии на НИОКР по двум направлениям с целью реализации механизмов импортозамещения и локализации производства оборудования и компонентов для автоматизации складской и производственной логистики. Мы согласились, взяв на себя эту ответственность.

Хочу выразить благодарность прави-

тельству за поддержку!

Для выполнения НИОКР в г. Москве создана научно-исследовательская лаборатория и опытно-конструкторское бюро. В нем трудится 25 человек. В составе компании действует специальный департамент разработки решений, куда входят технологическое бюро, проектный и конструкторский отдел, что позволяет нам быстро и чутко реагировать на потребности рынка. Опираясь на лучший мировой опыт и собственные уникальные отраслевые разработки и учитывая все риски, связанные с получением оборудования и технологий из-за рубежа, мы планируем в течение ближайших 3–5 лет полностью заместить все оборудование, которое сегодня привозим, путем развития собственного производства.

– Чувствуете ли вы конкуренцию на российском рынке. Ведь появляются производители, интеграторы…

– В части производства конвейерного оборудовании у нас есть конкуренты, и это неплохо.

Что касается комплексных проектов с разными видами автоматизированного оборудования, мы больше видим желание перепродать зарубежные решения под ключ.

Самый большой актив компании – это наши собственные опыт и наработки. За последние десять лет в развитие коллектива COMITAS вложено более 1 млрд руб. Безусловно, перепродавать зарубежные решения под ключ намного легче. Можно ли их считать конкурентами? По направлению сферы деятельности, наверное, да, но по части технологов, программного обеспечения и сервисного обслуживания – вряд ли. В нашей компании 40 сервисных инженеров, каждый со

своим автомобилем, инструментом в Москве, Краснодаре, Новосибирске, Екатеринбурге, Санкт-Петербурге. Сервисные центры по всей стране – везде, где есть проекты, реализованные нашей компанией. Программисты на связи с клиентами 24/7 на горячей линии. Думаю, что сегодня на нашем рынке пока нет такой полноценной команды, готовой обслуживать и нести ответственность за подобные проекты.

– Давит Варданович, несмотря на сложнейшие условия, в которых оказалась Россия, появились и новые возможности. Что вы думаете по этому поводу?

– Рынок из-за непростой геополитически обстановки поначалу был в шоковом состоянии, в 2022 г. люди боялись тратить деньги, в какой-то момент развитие рынка просто остановилось, неопределенность была во всем. Однако постепенно, с начала текущего года, экономика задышала, и наша компания ощутила это на себе: возросла заинтересованность клиентов, начали поступать запросы. Понятно, раньше было много зарубежных компаний, планировавших автоматизированные склады, все они ушли, но с ними вместе ушли и наши зарубежные конкуренты, что положительно отразилось на нашем развитии. Однозначно это огромный плюс для нашей экономики, сейчас государство фокусируется на развитии отечественного производства, появилось больше госпрограмм, в том числе и промышленная ипотека. По моему опыту, на пути всех достижений много сложностей и терний, без этого не бывает, и сейчас наступило время, чтобы прийти к технологическому суверенитету.

– На ваш взгляд, какие отрасли являются сейчас драйверами развития автоматизации?

– Мировым лидером в области автоматизации складов, безусловно, является электронная коммерция. В России склады интернет-магазинов и маркетплейсов тоже активно развиваются и внедряют автоматизацию, однако у нас есть и примеры производственных предприятий, которые хотят, чтобы склад при производстве работал бы автоматизировано. У всех на слуху проблема нехватки рабочих рук. Кстати, СВО также стала конкурентом за человеческий ресурс, многие выбирают службу по контракту, поэтому автоматизация становится как нельзя кстати. К тому же она сегодня более доступна, особенно сейчас, с переходом на азиатское оборудование, и ее окупаемость выглядит привлекательнее для заказчика. Нужно учитывать и такой момент, что прогресс не остановить, поэтому автоматизация рано или поздно придет во все отрасли. Автоматизированные склады сегодня уже есть на хлебобулочных, мясных производствах, рыбзаводах, на агропромышленных предприятиях, у производителей тары. И эта тенденция, на мой взгляд, будет увеличиваться.

– Давит Варданович, в следующем году компания COMITAS выступит партнером журнала «Логистика». Как вы видите это партнерство через призму ваших ценностей?

– Для нас важно, что «Логистика» – научно-практический журнал. Знаю, что вы поддерживаете и научную среду. Ваш журнал входит в перечень ВАК, и научные статьи здесь публикуются бесплатно, чего нет в других изданиях. Миссия журнала – развитие логистики в России. Есть бизнес, который зарабатывает деньги и может тратить их на рекламу. Но есть и научная среда, которая не зарабатывает много и еще платит за то, что публикует статьи в научных журналах.

В COMITAS тоже есть НИОКР, это наш вклад в научную составляющую логистики, поэтому наше сотрудничество с изданием очень важно. В журнале есть статьи и научных работников, и практиков, которые делятся своим опытом, рассказывают о логистике с практической точки зрения – это ценная информация

и для научных сотрудников, и для практиков. Думаю, что журнал с нашей поддержкой еще более усилит свои позиции, что очень важно.

– Давит Варданович, в преддверии новогодних праздников, что бы вы пожелали нашим читателям в грядущем году?

– В первую очередь в следующем году я бы всем хотел пожелать спокойствия и успехов в делах. Конечно, домашнего тепла и здоровья родным и близким.

Говоря в целом о развитии бизнеса в России, хотелось бы пожелать, чтобы госпрограммы не тормозились, промышленной ипотеки было бы достаточно на всех, чтобы субсидии не уменьшались, и было достаточно льготных программ для бизнеса, инвестиций, которые сегодня впрыскиваются в экономику через министерства, банки и доходят до предпринимателей, чтобы продолжились тенденции развития.

– Спасибо, Давит Вартанович. Еще личный вопрос: где вы черпаете свои личные ресурсы, чтобы двигать такую махину, как COMITAS?

– Просто я утром просыпаюсь и иду на работу.

– А мы подумали, что вы просыпаетесь прямо на работе! Как вариант.

– В последнее время действительно приходится обедать и ужинать в кабинете – это правда. Но, согласитесь, не это ведь главное. Главное, мне нравится мое дело. Отдельно удовольствие – выпускать что-то новое для рынка. Это тоже серьезный драйвер! Мне нравится преодолевать вызовы, а еще нравятся люди, которые меня окружают, моя команда. Я вижу, что со своими коллегами в COMITAS мы единомышленники, они воодушевлены общей идеей, и это тоже придает сил, энергии для развития. Это значит – мы все делаем правильно!

Интралогистика FIRST помогает улучшать бизнес-показатели «Колибри»

9 / 2023 | ЛОГИСТИЧЕСКИЙ СЕРВИСБлагодаря грамотной организации складской логистики один из крупнейший производителей мороженого, нижегородская фабрика «Колибри», улучшает свои бизнес-показатели.

Семейное предприятие с большой историей

«Колибри» – редкий пример семейного стартапа начала 90-х, который не просто выстоял в череде кризисов последних трех десятилетий, но и вырос в одного из лидеров российского рынка. Основатель компании Владимир Николаевич Шибаланский до распада Советского Союза работал наладчиком аппаратов для газированной воды в Сормовском пищеторге, но с началом перестройки предприятие было ликвидировано, а его профессия оказалась невостребованной.

«После девальвации мы стали миллионерами, и у людей не было такой мелочи, которую бы принимал аппарат с газировкой», – шутил Владимир Николаевич.

Оставшись без работы, по совету одного из своих друзей он купил оптом коробку мороженого и повез его продавать в местный клуб, где устраивали танцы. Через несколько месяцев они с зятем Дмитрием Микешиным, сегодня он встал во главе «Колибри», торговали пломбиром в киоске на рыночной площади, а через пару лет купили польское оборудование и стали производить мороженое сами: по 400 кг в смену.

«Именно мы открыли для всей страны большой рожок, – рассказывает Дмитрий Микешин. – Наши специалисты вручную пекли вафли, сворачивали в рожок. Потом пошли дальше, освоили массовое производство фасованного рожка, упакованного в пленку».

В наши дни «Колибри» выпускает десятки наименований мороженого, вафельных и кондитерских изделий, пользующихся спросом не только в России, но и странах СНГ. В линейке присутствует пломбир, изготовленный по советской рецептуре 1956 г., его можно приобрести на Красной площади в Москве. Есть итальянское мороженое ручной работы, которое подают в собственных кафе, и массовый продут – мороженое, выпускаемое под собственными торговыми марками ритейлеров.

Первые в интралогистике

Сейчас в компании работает около 300 человек. Ежегодно «Колибри» наращивает производство на 15–18%, в летний сезон выпускается порядка 100 т мороженого в сутки. Несколько лет назад здесь стартовала масштабная программа по расширению производства. Построен новый корпус, введены в эксплуатацию восемь новейших автоматизированных линий, одна из которых не предусматривает человеческого труда.

«Расширение производства невозможно рассматривать в отрыве от организации складского хозяйства. У нас была задача разместить три тысячи палето-мест на площади 1,5 тыс. м2», – говорит Дмитрий Микешин.

В качестве партнера по модернизации интралогистики был выбран крупнейший отраслевой интегратор, компания FIRST, с которой у «Колибри» на тот момент уже был опыт успешного взаимодействия в части поставки стеллажей.

C 2016 по 2018 г. специалистами FIRST было возведено два самонесущих склада с общей емкостью 7500 тыс. европалето-мест. Среди их преимуществ – рациональное использование пространства благодаря применению элементов стеллажей в качестве опорного каркаса, снижение капитальных расходов и сжатые сроки строительно-монтажных работ, максимальная плотность хранения грузов и увеличение скорости товаропотока.

«Мы всю зиму производим вафельные изделия, складываем продукцию, проводим сезонное накопление продукта, который лежит 2–3 мес., а затем забираем его. Новый склад позволил повысить устойчивость к сезонным колебаниям спроса», – комментирует Дмитрий Микешин.

Следующим проектом стала реконструкция склада замороженной продукции с температурой хранения до ˗30 ºС. Рельсовый кран-штабелер FIRST c шаттлом для размещения продукции в канале с последующей отгрузкой без участия человека поднимает палеты массой до 400 кг, при этой длина рельса составляет 40 м, а глубина линии – 7,5 м. Минимальные размеры доступа в конце прохода, а также в верхней и нижней части пролета, плюс опция безбуферной защиты пролета позволяют полностью использовать пространство для хранения.

«Любой руководитель предприятия, работающий с холодом, мечтает, чтобы у него была холодильная камера, куда ни один человек не заходит. Благодаря FIRST мы этого добились. Палета с продукцией сама заезжает внутрь, кран устанавливает ее на определенное место, а когда производится отгрузка на машину, вывозит ее, – рассказывает Дмитрий Микешин. – Важно и то, что автоматизация складского комплекса помогает нам повысить эффективность процесса без увеличения численности сотрудников. Нехватка персонала на рынке труда в Нижегородской области стоит особенно остро ввиду большого числа промышленных предприятий».

На складах и в холодильных камерах мороз часто передается через структуру и спускается до земли, снижая ее температуру ниже нуля градусов. Возникают риск пучения земли, промерзания фундамента. При участии FIRST на фабрике «Колибри» была смонтирована система вентилируемого фундамента MODULO. Она предотвращает пучение грунта, убирает излишнюю влажность и обеспечивает высокую грузоподъемность фундаменту.

«Тридцать лет назад мы начинали с того, что мороженое варили в кастрюле, а вафли выпекали на газовой плите. Пломбир продавали в буквальном смысле с колес: сделали – загрузили в машину, ни о каких складах и речи не было. Сегодня интралогистика – это значимый бизнес-процесс, благодаря его оптимизации мы можем улучшить бизнес-показатели предприятия на 10%, – заключает Дмитрий Микешин. – На чем мы экономить точно не будем, так это на качестве продукта и натуральных компонентах. Хотя страна наша и большая, но рынок мороженого очень тесен, и все друг друга знают, а здоровая конкуренция побуждает нас делать вкусное и качественное мороженое».

ЦВ «Протек» повышает качество обслуживания покупателей

7-8 / 2023 | ЛОГИСТИЧЕСКИЙ СЕРВИСКрупнейший российский фармацевтический холдинг Группа компаний «Протек» занимает лидирующие позиции во всех сегментах фармотрасли. Масштабы деятельности холдинга требуют грамотных и четко организованных логистических процессов с применением новейших технологий. Сегодня в редакции журнала «ЛОГИСТИКА» начальник отдела складского хозяйства АО «Центр внедрения «Протек» Эдуард Марченко.

Эдуард Марченко

Начальник отдела складского хозяйства АО «Центр внедрения «Протек»

– Эдуард, что вы можете рассказать о логистической системе АО «Центр внедрения «Протек»? Какие задачи стоят перед ней?

– «Протек» активно инвестирует в развитие, оптимизацию и модернизацию складской и логистической инфраструктуры, строительство новых площадей и технологий. Наша логистическая система – постоянно совершенствующийся живой организм. Сегодня она объединяет центральный логистический парк компании «Транссервис» в подмосковном Пушкине (14 км Ярославского шоссе) и 12 региональных складов, оснащенных современным конвейерным оборудованием. В целом это более 200 тыс. м2 складских площадей. Клиентами компании являются более 69 тыс. грузополучателей – аптек, лечебно-профилактических учреждений и оптовых компаний.

Логопарк «Транссервис» специализируется на комплексе таможенных, складских, логистических и консалтинговых услуг, включая доставку грузов «от двери до двери» по всей территории России и маркировку лекарственных препаратов, биологически активных добавок, медизделий. Его общая площадь превышает 27 га.

Логопарк состоит из четырех терминалов: «Транссервис-1» запущен в эксплуатацию в 2006 г., «Транссервис-2» – в 2017-м, в январе 2023-го начал работу Транссервис-3, в сентябре планируем запустить «Транссервис-4». После старта новых комплексов общая площадь логистического парка составит 145 тыс. м2, складские мощности превысят 164 тыс. палето-мест. «Транссервис» будет обслуживать не только столичный регион, но и еще 15 областей с максимальной численностью населения.

Мы готовы обеспечить потребности клиентов в логистических сервисах с использованием индивидуальной схемы, позволяющей с максимальной эффективностью и оптимальным бюджетом реализовать бизнес-планы. Наши сильные стороны – высокая скорость взаимодействия со звеном дистрибуции, централизованное управление поставками, товарным запасом и отчетностью через ИТ-инструменты, снижение затрат за счет оптимизации, автоматизации и интеграции процессов товародвижения.

Проект ЦВ «Протек» – маркетплейс товаров для здоровья «Здравсити», ставший основой сегмента электронной коммерции Группы компаний «Протек», позволил нам взглянуть на логистические процессы под другим углом и органично встроить в2с-логистику в работу оптовых складов. За последние годы мы научились работать с малыми заказами интернет-сервисов, создали собственную курьерскую службу для реализации проектов дистанционной торговли, предлагаем возможности по развитию интернет-проектов нашим партнерам.

Основные задачи компании – повысить эффективность складских операций и снизить их стоимость, повысить качество обслуживания покупателей.

Как показала практика последних трех лет, наша логистическая система способна выдержать даже самые сложные вызовы.

– ЦВ «Протек» известна как компания, которая первой внедрила в работу автоматизированный комплекс розничного комиссионирования. Является ли дальнейшая и углубленная автоматизация приоритетным направлением технологического развития компании?

– В основе успешного развития логистики ЦВ «Протек» лежит принцип постоянного совершенствования. Все процессы, которые можно выполнять без использования человеческого труда, должны быть механизированы, а любая многократно исполняемая воспроизводимая последовательность действий должна быть роботизирована или автоматизирована. И здесь речь вовсе не о конвейерном оборудовании на наших складах – это лишь половина успеха, важную роль играют технологии, применяемые на каждом этапе товародвижения.

Например, раньше мы с некоторым опасением думали о внедрении маркировки лекарств в жизнь наших складов: подсчитывали затраты, сроки налаживания бесперебойной работы. Сегодня же для себя мы открыли множество уникальных возможностей, которые несет в себе DM-код, нанесенный на упаковку. Внедрение маркировки позволило не только повысить скорость приема товара, но и избавиться от ошибок, допускаемых при внесении данных в информационную систему. Мы свели к минимуму расхождения в товаросопроводительной документации, используем данные сервиса мониторинга движения лекарственных препаратов в претензионной работе, минимизируя товарные потери компании.

Отмечу еще один важный момент, касающийся взаимодействия с поставщиками, находящимися на логистическом обслуживании на складах ТСТ-2 и ТСТ-3. Благодаря инновационным решениям в момент продажи товара поставщиком «Протеку» ячейка хранения автоматически меняет владельца, и товар сразу же доступен клиентам для заказа. Остается только переместить продукцию на розничный склад.

– Повлиял ли уход иностранных поставщиков складского оборудования и программного обеспечения на планы открытия и модернизации складов?

– Мы всегда широко смотрели на список потенциальных поставщиков оборудования, в нем традиционно присутствовали как иностранные, так и отечественные компании. На сегодняшний день ЦВ «Протек» может назвать успешным опыт монтажа участков конвейерного оборудования отечественного производства, подписаны контракты на автоматизацию коробочного и розничного конвейера, связывающих склады логистического комплекса в Пушкино. Кроме того, мы успешно протестировали узкопроходные высотные электропогрузчики, поставленные китайскими производителями, и заменили радиотерминальное оборудование на наших складах. Ни один из проектов развития не был остановлен, а уход с рынка некоторых иностранных поставщиков позволил внимательнее присмотреться к возможностям других игроков, найти новых и, уверен, долгосрочных партнеров.

– Проводится ли в компании непрерывная работа по повышению эффективности складских процессов? Кто отвечает за внедрение? Каким образом оцениваете результаты?

– Помимо того, что в компании есть специализированные подразделения, точечно занимающиеся вопросами автоматизации логистического звена, каждый руководитель блока логистики вовлечен в процесс по повышению эффективности бизнес-процессов и отчасти является технологом. Результаты этой работы оцениваются показателями производительности и стоимости логистических операций. Мы вообще заточены именно на стоимость операций, это наш конек: знаем сколько стоит куб принятого товара, единица отгруженной упаковки продукции и даже стоимость печати одного комплекта товаросопроводительной документации или отправки пакета документов посредством электронного документооборота. Информация позволяет управлять процессом поиска оптимальных решений и делать наш продукт максимально доступным. Это важно для дистрибуции и сектора логистических услуг, которые развивает «Протек».

– Какие карьерные возможности и перспективы есть у сотрудников подразделений логистики?

– К вопросу карьерного развития в логистическом блоке ЦВ «Протек» мы подходим фундаментально. Средний стаж работы руководителя на наших складах не менее 10 лет, плюс необходим уникальный опыт, приобретенный внутри компании.

Процесс оптимизации, роботизации и внедрения высоких технологий в логистике «Протек» не прекращается никогда. Для сотрудников это прекрасная возможность развиваться и расти по вертикали и горизонтали.

При наличии профессионального потенциала и карьерных амбиций любой сотрудник, занимающий стартовые позиции на складе, будь то оператор высотной техники, кладовщик, комплектовщик, наборщик товара, продемонстрировавший высокую эффективность работы и ответственное отношение к делу, вполне может занять позиции бригадира, начальника смены, руководителя группы и начальника участка. Соответственно, для него открывается возможность общаться с коллегами – специалистами более высокого уровня и получать передовой опыт. Если есть заинтересованность в горизонтальном развитии, то это развитие в сфере технологий, участие в проектах оптимизации и внедрения.

Компания готова предложить индивидуальные карьерные маршруты, индивидуальные и групповые программы развития.

– Спасибо за интервью!

Возможности применения модели краудсорсинга в курьерской доставке

Павел Прыткин, Анна Курбатова4 / 2023 | ЛОГИСТИЧЕСКИЙ СЕРВИС

Аннотация. В статье описывается современное состояние рынка краудсорсинга логистики в России. Проводится исследование преимуществ и недостатков этого метода доставки. Оцениваются возможности и пути использования краудсорсинга в деятельности логистического оператора.

Рынок экспресс-доставки в России: перспективы, прогнозы, подводные камни

Интервью с генеральным директором S7 Cargo и сервиса экспресс-доставки S7 Logistics Ильей Ярославцевым1 / 2023 | ЛОГИСТИЧЕСКИЙ СЕРВИС

Генеральный директор S7 Cargo и сервиса экспресс-доставки S7 Logistics Илья Ярославцев в интервью журналу «Логистика» рассказал о современных реалиях рынка экспресс-доставки, актуальных логистических трендах и цифровизации процессов.

Илья Ярославцев, генеральный директор S7 Cargo и сервиса экспресс-доставки S7 Logistics

– Илья, расскажите, пожалуйста, как изменилась ситуация на рынке экспресс-доставки в 2022 г. в сравнении с 2021-м?

– Сложившаяся геополитическая ситуация вынудила ряд логистических компаний, в совокупности обеспечивавших более 50% объемов грузовых авиаперевозок среди российских эксплуатантов, приостановить свою деятельность. Сейчас Россия практически лишена как транзитного, так и прямого воздушного экспортно-импортного потока с большинством стран. Исключение составляют лишь несколько перевозчиков, которые эксплуатируют небольшое количество отечественной техники. Безусловно, это повлияло на объемы грузоперевозок.

Санкции вынудили участников рынка искать новые варианты развития и менять цепочки поставок. Тем не менее постепенно логистика восстанавливается, меняется законодательная база и принципы деятельности компаний. Современные реалии позволяют взглянуть на все процессы по-новому и заняться их корректировкой: именно это позволит отдельным игрокам и индустрии в целом стать устойчивее к внешним изменениям.

– На ваш взгляд, что было критически необходимо логистическим компаниям раньше, а в сегодняшних условиях утратило актуальность и наоборот?

– Рынок доставки непрерывно меняется, подстраиваясь под актуальные тренды, с этим связаны и изменения в потребностях компаний. Например, раньше было важно иметь собственные складские помещения в регионах присутствия. Сейчас с доставкой от двери до двери практически в любую точку в сжатые сроки эта потребность отпала. Логистические компании все чаще сотрудничают между собой и разделяют зоны влияния: одна компания занимается авиаперевозками из города в город или из страны в страну, а другая – автомобильными перевозками по региону. Заключив договор о сотрудничестве, они могут предоставить клиенту полный сервис доставки от двери до двери, оптимизируя свою складскую инфраструктуру.

Кроме того, изменился процесс взаимодействия с курьерами – все чаще компании перестают содержать штат, а работают по партнерской программе на местах по принципу Uber, что позволяет значительно сократить прямые затраты на зарплаты сотрудников и диверсифицировать процессы для ускорения работы. И если этот процесс в большей степени уже налажен, то для расширения своих возможностей компаниям важно сосредоточиться на увеличении числа постаматов и пунктов выдачи заказов (ПВЗ). Это является зоной роста буквально для всех представителей рынка.

Важно отметить, что сложившаяся геополитическая ситуация вносит свои коррективы: например, российские компании вынуждены разрабатывать или адаптировать собственное программное обеспечение (ПО) в связи с тем, что многие зарубежные провайдеры прекратили или приостановили свою работу. Те, кто пользовался долгосрочной системой подписки на софт, чаще всего могут использовать его до конца года, но рассматривать варианты импортозамещения в этом сегменте представители рынка начали еще летом.

– По вашему мнению, какие тренды рынка являются в настоящее время основными?

– Во-первых, все больше потребителей ждут, что заказанные товары будут доставлены в кратчайшие сроки. По данным Data Insight за 2021 г., время доставки – это ключевой параметр при совершении покупок онлайн почти для 50% опрошенных, поэтому логистические компании делают все возможное, чтобы ускорить процесс доставки.

Во-вторых, важным направлением является доставка в труднодоступные регионы. Здесь уже начата экспериментальная эксплуатация дронов и беспилотников. Мы полагаем, что в течение 5–7 лет эта отрасль наберет обороты и войдет в повседневную жизнь и процессы логистических компаний.

– Сегодня практически во всех отраслях деятельности человека оцифровывается большое количество процессов. Как с этим обстоят дела на рынке экспресс-доставки?

– Считаю, что ключевым достижением в сфере цифровизации является частичный или в некоторых случаях полный отказ от бумажного документооборота, что позволяет не только уменьшить экологический след, но и значительно ускоряет многие процессы. Так, в качестве альтернативы физическим договорам появились электронные оферты, а также авиационные и экспедиционные / транспортные накладные, которые можно завизировать электронной подписью. Сейчас обсуждается вопрос введения этих инициатив на законодательном уровне.

Еще один тренд связан с необходимостью повысить безопасность информационных систем: утечки баз данных и хакерские атаки оказывают огромное влияние на представителей рынка, поэтому все они активно работают над заменой ПО.

– Как компании сегодня выстраивают долгосрочную работу на рынке? В чем состоит главный вызов для S7 Logistics и каковы, на ваш взгляд, пути его преодоления?

– Санкции и текущая геополитическая ситуация вынудили рынок доставки в России существенно измениться. Сначала пришлось выстраивать новые логистические цепочки, искать новые маршруты и варианты доставки. Сейчас же постепенно восстанавливается импорт, но с разворотом в сторону восточных партнеров и логистических коридоров.

Главная задача для S7 Logistics – в максимально короткий срок расширить продуктовую матрицу. Наш сервис сравнительно молодой, и чтобы быстро выйти на уровень конкурентов с многолетним опытом, каждый этап развития приходится проходить экстерном. Сегодня мы работаем во всех крупных городах РФ и предлагаем услуги совершенно разным категориям клиентов: крупному бизнесу, малым и средним предпринимателям, маркетплейсам.

– Какими вы видите перспективы рынка доставки?

– В качестве ключевого направления для развития мы видим ускорение доставки из Москвы в города за Уралом, а также внутри регионов. Уже сегодня в отличие от многих представителей рынка S7 Logistics может гарантировать доставку отправления весом 500 кг, например, в Новосибирск в течение суток.

Также мы ждем увеличения заинтересованности в экспресс-доставке от представителей малого и среднего бизнеса. Предполагаем, что спрос с их стороны повысится параллельно с формированием понимания, что товары могут быть доставлены до получателей на следующий день после отправления. Это вовсе не обязательно связано с увеличением расходов и может дать им огромное конкурентное преимущество, даже снизив операционные затраты на логистику.

– Какие действия предпринимаются компаниями для стабилизации ситуации на рынке и налаживания логистических путей?

– На текущий момент мы наблюдаем скопление грузов в дальневосточных портах и предполагаем возможные задержки доставки отдельных категорий товаров в труднодоступные регионы. Кроме того, рынок ожидает сезонное повышение цен на дизельное топливо, в связи с чем некоторые логистические компании потенциально могут скорректировать тарифы в сторону повышения, чтобы не работать в убыток. Помимо этого, в связи с уходом международных игроков, таких как DHL, рынок все еще находится в состоянии турбулентности – грузы перераспределяются между перевозчиками и идет борьба за клиентов ушедших компаний.

– В каких сферах бизнеса прогнозируете рост на услуги экспресс-доставки?

– Хочу отметить, что экспресс-доставка предназначена не только для передачи документов и использования в форс-мажорных обстоятельствах. Это один из новых инструментов усиления продуктового предложения на рынке. При использовании экспресс-доставки рост возможен в любой сфере, которая ранее сталкивалась с проблемами традиционных методов, таких, например, как сборные грузы: это может быть как фармакология, медицина, ИT-оборудование, так и непродовольственный ритейл, перешедший в онлайн для расширения географии присутствия.

– На ваш взгляд, насколько повлияет на рынок грузоперевозок уход зарубежных компаний, например DHL, в кратко- и долгосрочной перспективе?

– Уход зарубежных компаний в краткосрочной перспективе привнесет в работу российских перевозчиков дополнительные сложности: компаниям придется бороться за новых клиентов, прокладывать новые маршруты, на которых ранее преобладали конкуренты из-за рубежа, адаптироваться под реалии рынка. В долгосрочной перспективе ситуация станет стабильнее. Уход зарубежных игроков позволит частично восстановить объем перевозок, уменьшившийся в связи с сокращением импорта. Конечно же, адаптация к новым реалиям дается российским игрокам по-разному, на фоне этих процессов расстановка сил на рынке может измениться.

– Спасибо за интересную беседу!

Санкт-Петербург как национальный туристский хаб Северо-Запада России

Интервью с председателем комитета по развитию туризма Санкт-Петербурга Сергеем Евгеньевичем Корнеевым11-12 / 2022 | ЛОГИСТИЧЕСКИЙ СЕРВИС

Российский экспортный центр о работе экспортеров в условиях ограничений

3 / 2022 | ЛОГИСТИЧЕСКИЙ СЕРВИС- 1

- 2

- 3

- 4

- 5

- 6

- 7

- 8

- следующая ›

- последняя »