Дорогие читатели! Представляем вам первый номер 2026 г., в котором мы собрали ряд интересных материалов, посвященных вопросам современной логистики.

Рады представить вам итоговый выпуск журнала в 2025 г. и сообщаем, что «ЛОГИСТИКА» открывает новую страницу своего развития, начиная сотрудничество с Фондом «Кристалл роста», а значит, информационная насыщенность издания изменится в качественно лучшую сторону.

Дорогие читатели! Рады представить вам одиннадцатый выпуск журнала в 2025 г. В номере много актуальных и полезных материалов, которые, надеемся, не останутся без внимания.

ПРАКТИЧЕСКИЕ РЕШЕНИЯ ДЛЯ ТОПОЛОГИИ И ТЕХНОЛОГИИ РАБОТЫ РАЗНЫХ СКЛАДОВ

Что такое эффективность работы складского комплекса? Каждый может трактовать это понятие по-своему, в зависимости от того, для чего предназначен склад. Однако, на наш взгляд, есть параметры, по которым можно измерить эффективность любого склада. К ним можно отнести коэффициент полезного использования объема склада, пропускную способность, производительность труда сотрудников, скорость и точность подбора продукции.

Что такое эффективность работы складского комплекса? Каждый может трактовать это понятие по-своему, в зависимости от того, для чего предназначен склад. Однако, на наш взгляд, есть параметры, по которым можно измерить эффективность любого склада. К ним можно отнести коэффициент полезного использования объема склада, пропускную способность, производительность труда сотрудников, скорость и точность подбора продукции.

Достичь максимальной эффективности по этим показателям невозможно без тщательной проработки двух аспектов при проектировании склада:

■ разработки технологии работы складского комплекса;

■ расчета топологии склада на основе статистического анализа товарных потоков.

Сегодня существует много литературы по вопросам проектирования складов, но мы не будем углубляться в теоретические изыскания. По нашему мнению, качественно спроектировать склад невозможно без творческого подхода, опираясь только на теорию. Проиллюстрируем эту мысль на двух примерах уже реализованных и успешно работающих проектов с совершенно разной по специфике обработки продукцией.

Проект 1. Хранение и обработка мебели

Особенности проекта:

‒ обработку проходят четыре типа продукции: корпусная мебель и комплектующие, матрасы разных размеров, диваны, кухонные гарнитуры с максимальной длиной изделий до 5 м в сборе;

‒ продукция не имеет заводских штрихкодов на упаковках;

‒ основной поток на складе составляют готовые клиентские заказы и малую часть – стоковый товар;

‒ необходимо решить две противоречивые задачи: увеличить скорость обработки (отгрузки) и оптимизировать хранение, т. е. увеличить коэффициент полезного использования объема склада.

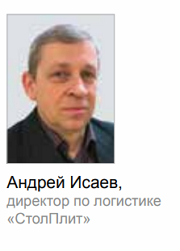

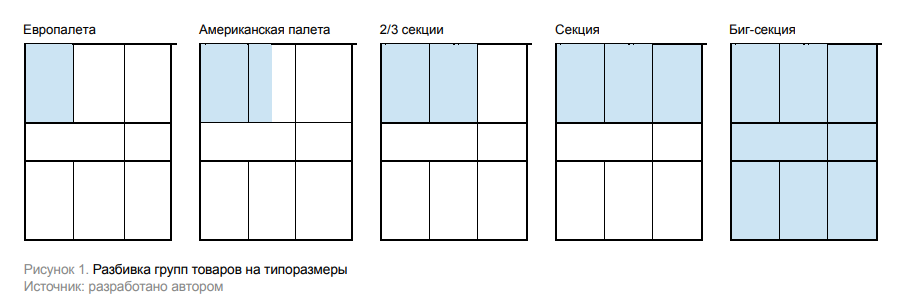

Проектирование топологии и технологии работы. Для определения типоразмеров ячеек хранения был проведен анализ номенклатурных позиций на предмет занимаемой площади и высоты палет с товаром, а также самого товара (матрасы). Две группы товаров (корпусную мебель и диваны) разбили на 5 типоразмеров по площади (рис. 1). Для матрасов были созданы специальные ячейки вертикального хранения (рис. 2). Несколько сложнее оказалась ситуация с кухнями. Они приходили укомплектованными на поддонах (высота которых в максимальной точке может достигать 5 м), и коэффициент полезного использования объема данной группы товаров оставлял желать лучшего (рис. 3). Однако кухни привозили только под заказ и хранили на складе всего несколько дней, а для обработки мебели, особенно корпусной, требовалась большая зона экспедиции, поэтому мы использовали зону хранения кухонь как зону экспедиции, когда там отсутствовал товар. Для этого размер ячеек сделали шириной 3,6 м и высотой 5 м, разместив их с края каждого ряда стеллажей со стороны доков, чтобы там мог спокойно маневрировать погрузчик. В результате была получена зона двойного назначения – хранения и экспедиции.

Для определения количества ячеек каждого типоразмера мы провели статистический анализ среднего количества хранимого товара за последний год в разбивке по типоразмерам. Вся продукция была разделена на группы АВС по убываемости в привязке к типу ячеек. С целью ускорения обработки товара и его отгрузки мы исключили зону подбора и стали осуществлять его сразу из ячеек хранения в зону отгрузки (экспедиции). Таким образом мы избавились от очень трудоемкой операции – пополнения зоны подбора. После того как вопрос с топологией решен, остается понять, как с этим работать. Здесь и открывается простор для творчества!

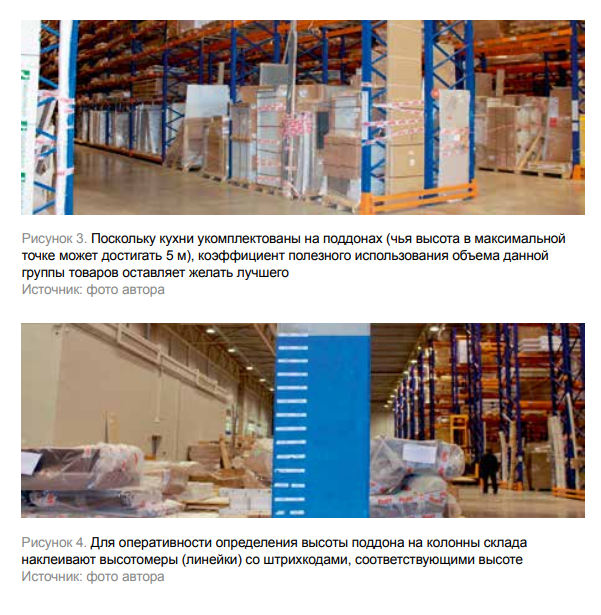

В указанном нами примере была реализована следующая технология. При приемке груза готовые заказы формировали прямо на поддонах, и кладовщик в WMS вводил категорию, типоразмер и высоту товара, а на заказы наклеивали этикетки с уникальными штрихкодами. Оперативно определить типоразмер помогала схема, расчерченная на полу склада. Со временем необходимость в ней отпала, сотрудники сами начали определять типоразмеры без ее помощи. Для оперативности определения высоты поддона на колонны склада наклеивали высотомеры (линейки) со штрихкодами, соответствующими высоте (рис. 4). WMS находила подходящее по высоте и типоразмеру свободное место на складе и выдавала задание водителю штабелера. При размещении нестандартного типоразмера поддона система блокировала соответствующие ячейки. Например, если размещалось 2/3 секции, то блокировались две евроячейки, если размещалась бигсекция ‒ шесть евроячеек в двух смежных рядах. В зависимости от категории товар направлялся в соответствующую зону склада. Кроме того, система подбирала оптимальную по высоте ячейку.

При резервировании и создании задания на подбор система учитывала минимальное расстояние от назначенного дока до подходящего готового заказа. После подбора товара из ячейки хранения система автоматически разблокировала соответствующие ячейки.

Такой подход позволил достичь оперативной отгрузки заказов при вполне приемлемом коэффициенте полезного использования объема.

Проект 2. Хранение и обработка продуктов питания

Проект 2. Хранение и обработка продуктов питания

Особенности проекта:

‒ подбор товара осуществляют одновременно в штуках, блоках, коробах и палетах;

‒ удельный вес разных групп товаров сильно варьирует;

‒ требуется учет по срокам годности (FEFO);

‒ необходимо обеспечить подбор товара для VIP-клиентов с особыми требованиями к товару по срокам годности;

‒ в приходах товар может размещаться на палетах разной высоты, вплоть до одного слоя;

‒ требуется периодическая отбраковка товара по остаточному сроку годности;

‒ необходимо увеличить скорость и точность подбора и оптимизировать хранение продукции.

Проектирование топологии и технологии работы. Для определения типоразмеров ячеек подбора был проведен статистический анализ объемов ежедневной отгрузки каждой номенклатурной позиции и неравномерности их отгрузки во времени (АВС- и ХYZанализы). На их основе всю номенклатурную линейку условно разделили на 5 групп по объемам среднедневной отгрузки с учетом неравномерности. Группам определили объем ячейки подбора из расчета, что в каждой ячейке подбора необходимо хранить запас не менее трех дней отгрузки для минимизации временных затрат на операцию пополнения. Таким образом, мы получили 6 типоразмеров ячеек подбора: 5 ‒ по размерам ячейки под каждую из 5 групп и шестой тип –буферные ячейки (стандартные под европалету высотой 1,8 м). С целью обеспечения возможности разделения продукции по срокам годности для каждого артикула выделили по 3 независимые ячейки подбора. Аналогичный анализ провели для расчета количества и размера ячеек хранения. Далее произвели зонирование склада с учетом удельного веса разных групп номенклатурных позиций, чтобы при подборе обеспечить корректную последовательность формирования грузовых мест: внизу ‒ тяжелое, вверху ‒ легкое. Каждому артикулу в WMS присвоили атрибуты, соответствующие типоразмеру ячейки и параметрам удельного веса (легкий, средний, тяжелый, стекло) для определения зоны склада. Каждой ячейке на складе также присвоили атрибуты. Склад зонировали таким образом, чтобы ячейки хранения и подбора с одинаковыми атрибутами находились максимально близко друг к другу, в результате чего пробег складской техники при выполнении операции пополнения был сокращен. С целью экономии полезного объема склада за счет уменьшения площади бесстеллажной зоны экспедиции была сформирована зона собранных заказов на нижних ярусах стеллажей, где накапливались собранные в течение дня заказы.

С топологией склада мы определились и перешли к технологии работы. Для корректной работы системы потребовалось тщательное заполнение всех логистических характеристик в номенклатурном справочнике (мастер-данные). К обязательным характеристикам в данном случае были отнесены: штук на палете, штук в коробе, штук в блоке (если есть такая упаковка), блоков в коробе, коробов на палете, коробов в слое (при стандартной упаковке на палете), штрихкод штуки, блока, короба, палеты, вес и габариты штуки, блока, короба, палеты. Эти характеристики позволили WMS-системе производить расчет необходимых объемов собранных заказов и высоту неполных палет.

С топологией склада мы определились и перешли к технологии работы. Для корректной работы системы потребовалось тщательное заполнение всех логистических характеристик в номенклатурном справочнике (мастер-данные). К обязательным характеристикам в данном случае были отнесены: штук на палете, штук в коробе, штук в блоке (если есть такая упаковка), блоков в коробе, коробов на палете, коробов в слое (при стандартной упаковке на палете), штрихкод штуки, блока, короба, палеты, вес и габариты штуки, блока, короба, палеты. Эти характеристики позволили WMS-системе производить расчет необходимых объемов собранных заказов и высоту неполных палет.

Приемка продукции происходила с формированием монопалет. Система рассчитывала высоту палеты и подбирала оптимальную ячейку хранения в зоне, соответствующей атрибутам товара, после чего формировалось задание на размещение в конкретную ячейку для водителя штабелера.

При резервировании товара для обычных клиентов происходила сортировка товарного запаса по FEFO и количеству по убыванию. Если в зоне хранения находились подходящие по количеству и срокам годности партии, то подбор палет (неполных палет) осуществлялся из зоны хранения, все остальное формировалось в виде заданий персоналу из зоны подбора.

Для VIP-клиентов, предъявляющих дополнительные требования к остаточному сроку годности, начало резервирования происходило как и в предыдущем случае. Если по каким-либо артикулам в зоне подбора не находилось товара с удовлетворительным сроком годности, то осуществляли поиск подходящего товарного запаса в зоне хранения и создавали задание на пополнение буферных ячеек (шестого типа, о котором мы упоминали ранее). После пополнения подбор таких артикулов шел из буферных ячеек. По окончании подбора для VIPклиентов буферные ячейки очищали, т. е. оставшиеся в них штуки перемещали в зону подбора, а остальное ‒ в зону хранения. Причем ячейку в зоне хранения подбирали оптимальную по высоте в соответствии с рассчитанной высотой оставшегося в буферной ячейке товара.

Чтобы исключить залеживание товара, любое пополнение делали в пустую ячейку с соответствующим атрибутом, а подбор осуществляли из старой ячейки, пока она полностью не освобождалась. Маршрут подбора спроектировали таким образом, чтобы сначала подбирался товар с наибольшей убываемостью и далее по объемам отгрузки артикулов (т. е. внизу грузового места оказывались короба, затем блоки и штуки).

В системе были предусмотрены два режима пополнения – «холодный» и «горячий». Задания по «горячему» пополнению в случае отсутствия необходимого товара в ячейке подбора при запуске группового резервирования формировались системой автоматически. Алгоритм «холодного» пополнения был построен по принципу заданных пороговых остатков в ячейках подбора (по каждому артикулу). Если в ячейках подбора оставалось товара меньше заданного порога (например, меньше 20% объема ячейки, в нашем случае ‒ группы ячеек), такая ячейка попадала в задание на пополнение. Режим «холодного» пополнения запускался в наименее загруженные с точки зрения сотрудников, участвующих в операции пополнения, часы работы склада.

В системе были предусмотрены два режима пополнения – «холодный» и «горячий». Задания по «горячему» пополнению в случае отсутствия необходимого товара в ячейке подбора при запуске группового резервирования формировались системой автоматически. Алгоритм «холодного» пополнения был построен по принципу заданных пороговых остатков в ячейках подбора (по каждому артикулу). Если в ячейках подбора оставалось товара меньше заданного порога (например, меньше 20% объема ячейки, в нашем случае ‒ группы ячеек), такая ячейка попадала в задание на пополнение. Режим «холодного» пополнения запускался в наименее загруженные с точки зрения сотрудников, участвующих в операции пополнения, часы работы склада.

На каждое отдельное место (грузовую единицу) собранного заказа наклеивали этикетку отгрузки. Собранные в течение дня заказы размещали в ячейки зоны собранных заказов произвольным образом с обязательной привязкой к ячейке. После формирования маршрутного листа (листа погрузки) и назначения места погрузки для конкретной машины специалисту по погрузке выдавалось задание на перемещение заказов из зоны собранных заказов в зону экспедиции (к конкретному доку). В данное задание попадали все заказы с адресами ячеек зоны собранных заказов, входящих в данный лист погрузки. С целью контроля все этикетки грузовых единиц данного маршрута при погрузке сканировались.

В заключение хотим отметить: приведенные примеры свидетельствуют о том, что не существует единого рецепта по разработке топологии и технологии работы складского комплекса, учитывая все многообразие вариантов обработки различных типов продукции. Без творческого подхода никак не обойтись.